《纺织操作工》 | 第五章 浆纱(第三节 浆纱机的主要机构与作用原理 1)

经纱上浆通常是在浆纱机上进行的。浆纱机首先把数个整经轴并合起来,获得织物的总经根数,然后,在上浆装置中使经纱吸取浆液,再经过烘燥、分纱、打印和卷绕制成织轴。随着纺织原料结构的多样化和浆纱技术的不断进步,浆纱机的结构也有较大的发展。其基本组成部分包括轴架、上浆装置、烘燥机构、机头部分、传动部分、伸长和张力控制机构等部分。新型浆纱机还有控制浆纱过程的自控装置。

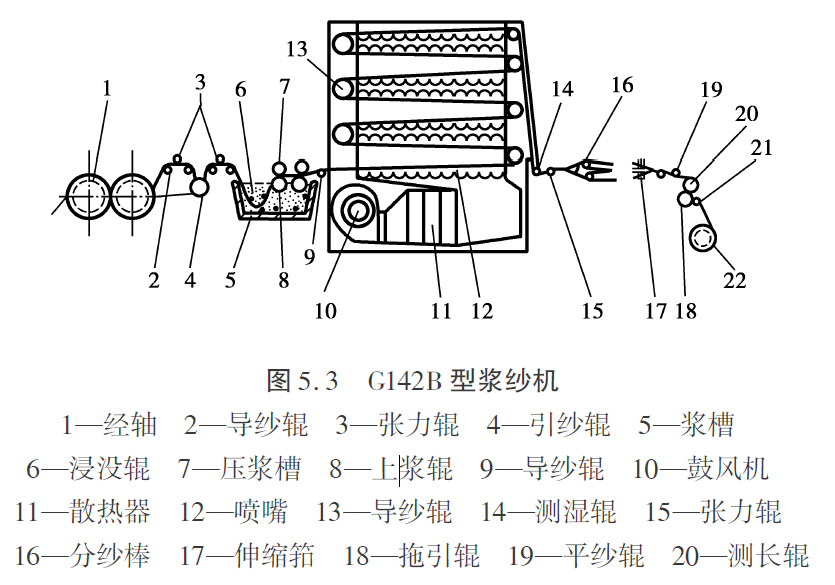

目前,国内使用较多的浆纱机为G142B型浆纱机,本节将以G142B型浆纱机为重点进行介绍,其一般原理适用于现有的多数浆纱机。

一、浆纱机的工艺行程

图5.3是G142B型浆纱机的工艺行程图。

经纱从经轴1上退绕下来,由引纱辊4拖引,使经纱按次序合并成一片,经过导纱辊2和张力辊3喂入浆槽5中。浆槽中的浸没辊6把经纱浸入浆液,再从上浆辊8和压浆辊7中间通过,经导纱辊9后,进入烘房。接着,浆纱由两排导纱辊13引导,在曲折的行程中,被喷嘴12喷出的热空气烘干。浆纱出烘房,经测湿辊14、张力辊15进入车头部分。浆纱经过分纱棒16、伸缩筘17及平纱辊19,绕过测长辊20、拖引辊18、导纱辊21,最后卷绕于织轴22上。烘纱的热空气由循环鼓风机10加压后,经散热器11提高空气的温度,然后通过喷嘴喷向浆纱。

二、浆纱机的主要机构及其作用原理

1.轴架

轴架安置在浆纱机的最后面,是用来放置整经轴的。一般每台浆纱机附有6~12个经轴架,可放6~12只整经轴。用轴架的多少,视总经根数而定。

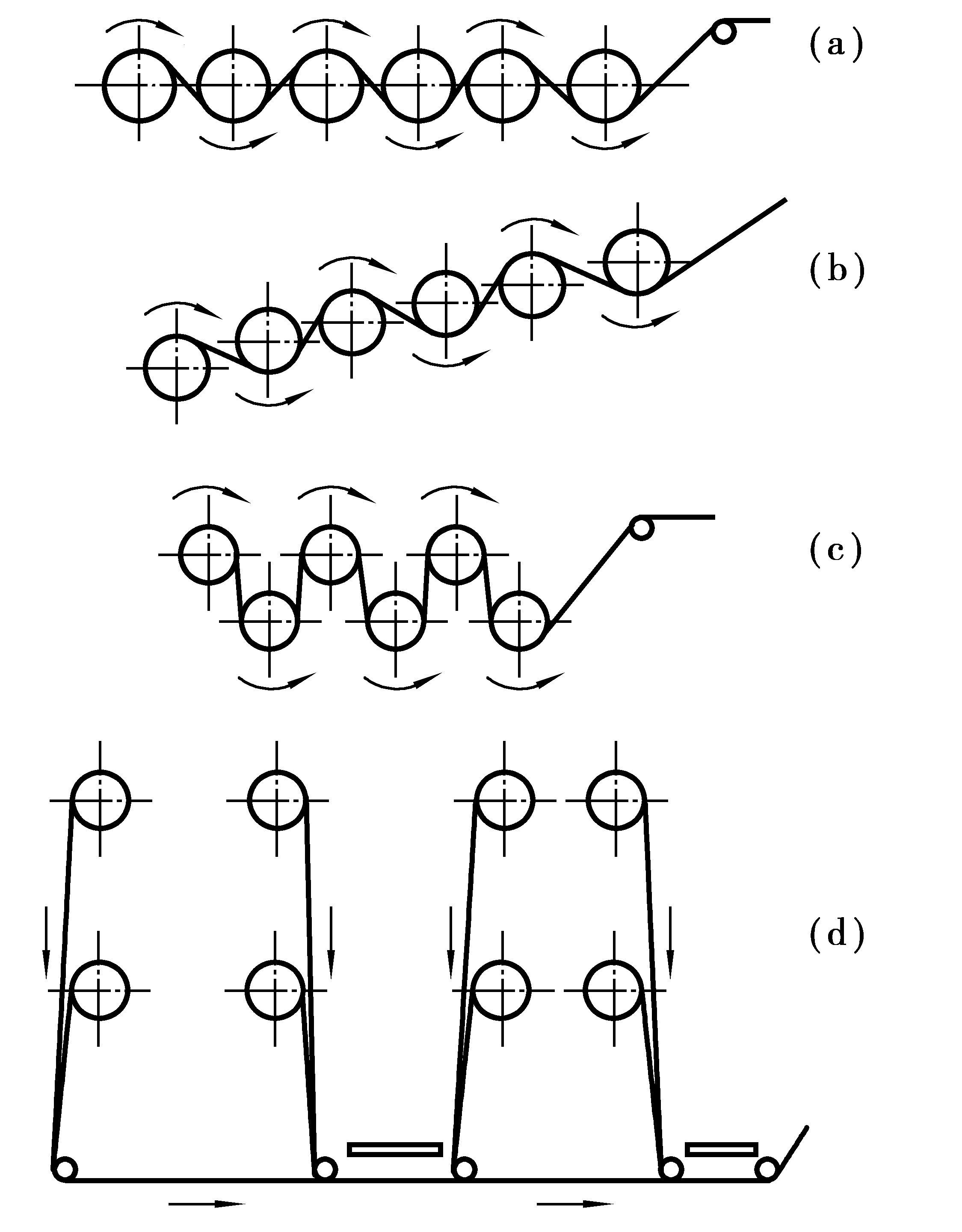

(1)经轴的排列和并纱形式

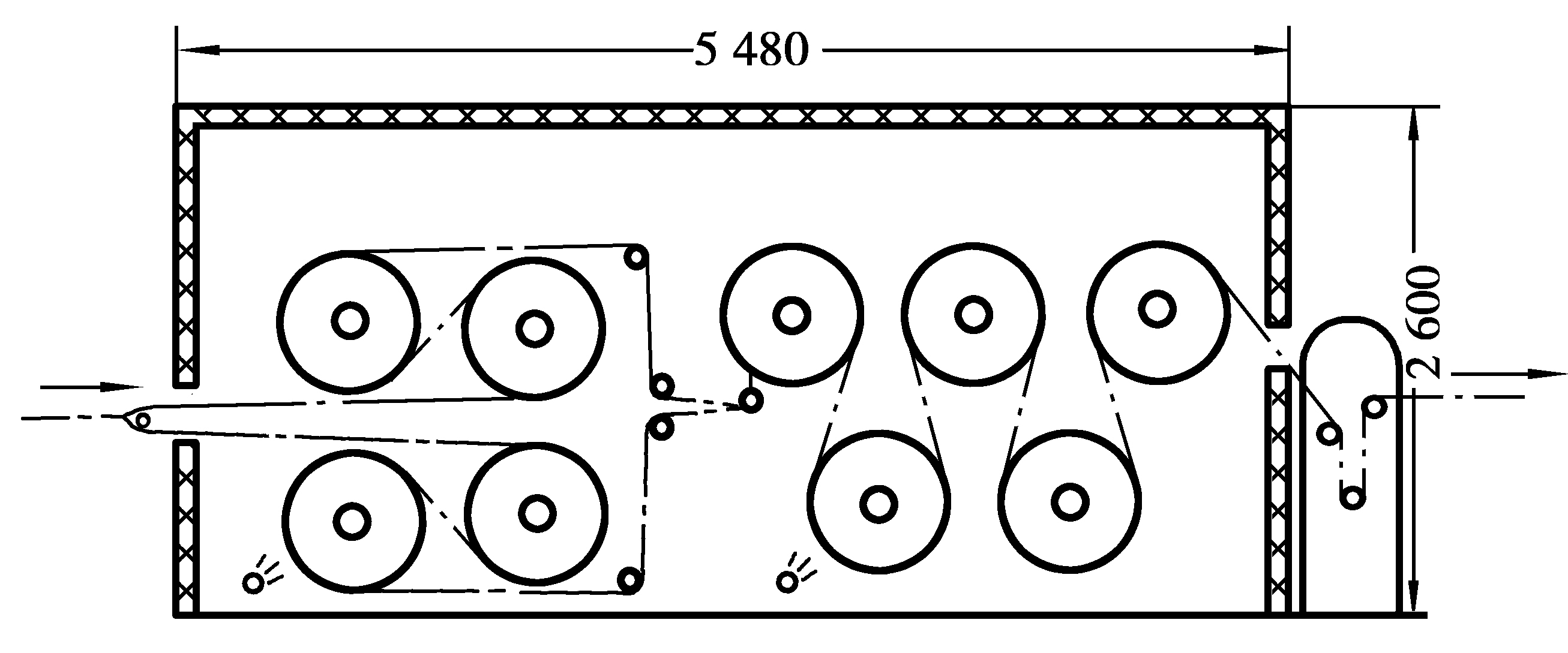

轴架按经轴排列形式可分为一列式、山形式和双层式三种。如图5.4所示,(a)、(b)为一列式;(c)为山形式;(d)为双层式。

图5.4 经轴架的形式

一列式轴架分为水平式和倾斜式。图中(a)为水平式,(b)为倾斜式。水平式经轴架的经轴排列在同一水平线上。倾斜式经轴架由后向前逐渐升高。山形式轴架的经轴则高低相间,占地面积较一列式小,但上轴操作稍有不便。双层式轴架以四个经轴为一组,两组经轴间设一操作通道,经纱片在通道下通过。双层轴架的占地面积更小,且适宜安置宽幅经轴。当遇经纱断头时,可在通道踏板上进行操作。

图中(a)、(b)和(c)的引纱方式称互绕式。特点是:轴与轴互相被纱片牵制,经纱引出时,经轴回转平稳。在急刹车时,经轴不易产生惯性转动而造成松纱和扭结,上轴、放绞线操作均方便。但轴架后面的两个经轴,轴与轴间的牵制力很小或没有。为防止其惯性送纱,须给以较大的制动力,或安装张力补偿装置。互绕式退绕时,经纱是从各经轴上互绕退出,所以各轴上的经纱所经过的轴数不同,所受的摩擦阻力也不相同,以致造成各经轴上经纱张力和伸长不同,但通过调节制动力大小,可避免上述缺点。

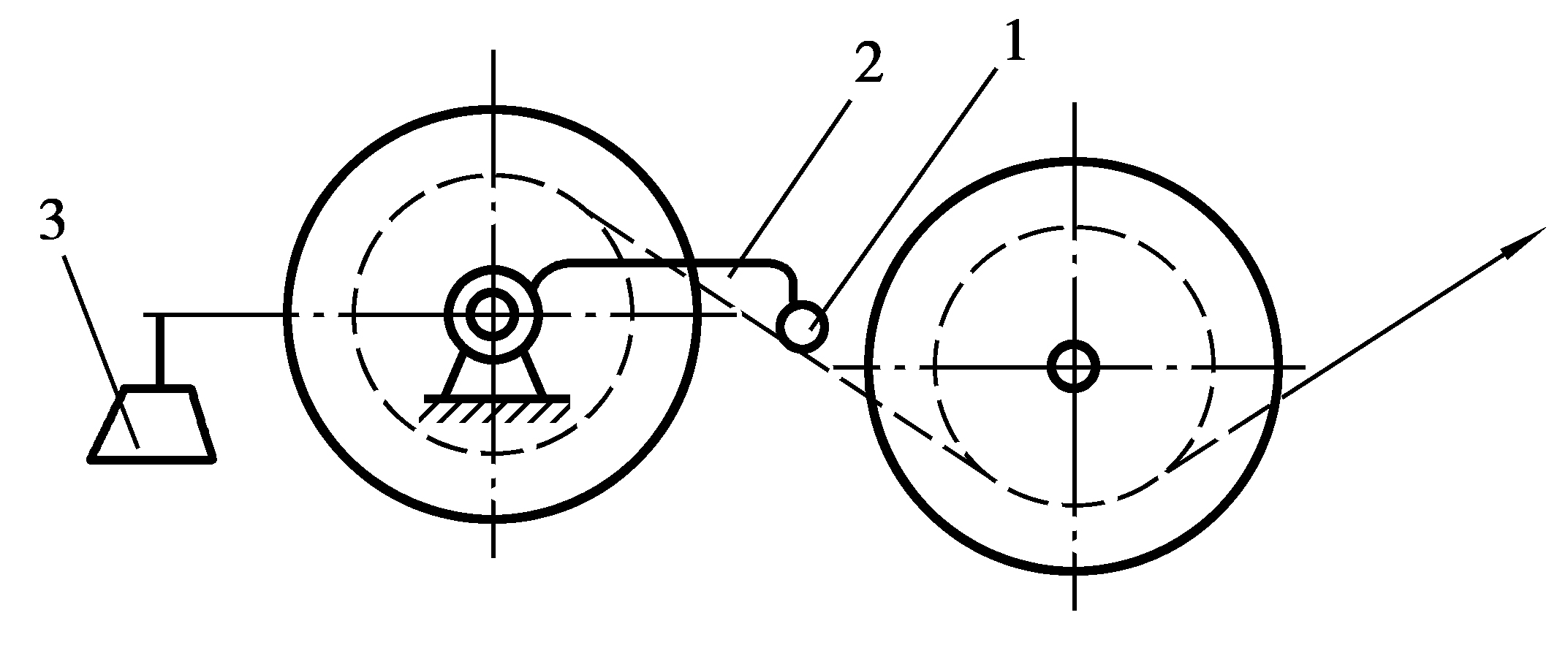

简易式张力补偿装置如图5.5所示。

图5.5 简易式张力补偿装置 1.张力补偿辊 2.活动杠杆 3.重锤

经轴轴头两侧套有活动杠杆2,张力补偿辊1装在活动械杆的前端,重锤3挂在活动杠杆的后端。张力补偿辊产生的重力矩要大于重锤产生的重力矩,因而张力补偿辊轻压在经纱片上。当经轴因急停车而产生惯性送经纱时,张力辊自行落下,可防止纱片松弛而扭结。

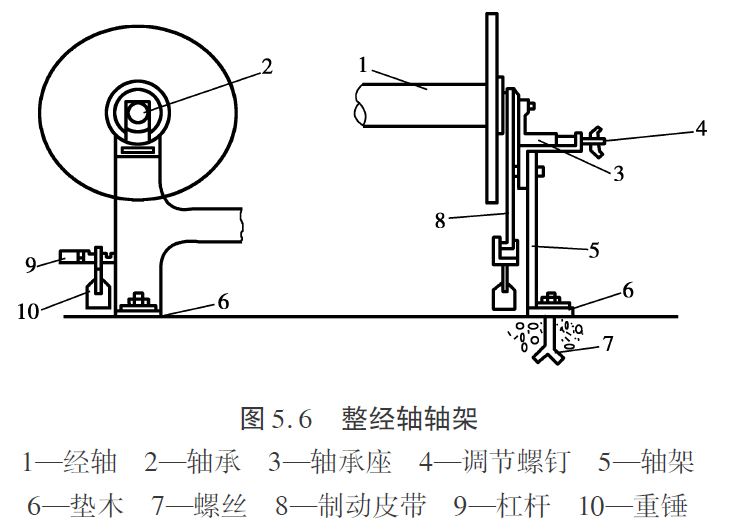

(2)轴架结构

常用轴架由两个平行的铸铁架组成,如图5.6所示。

轴架5是支撑经轴1的主要机件。轴架5下面直接固定在地脚螺丝7上,轴架5与地面间有垫木6。轴架5上面是轴承座3,2为开口滑动轴承,轴衬用铸青铜制成。轴承座3的位置可以随经轴幅度的需要,用调节螺钉4进行调节。

为了调节经纱的张力和避免经轴的惯性送纱,每个经轴设有制动装置,如图5.6所示。制动皮带8套在经轴边盘外侧的制动盘上。皮带下端绕过转子与重锤杠杆9相连。变更杠杆上调节重锤10的位置或重量,可调节制动力的大小。

另一种经轴制动装置为弹簧加压夹,或称发夹式制动装置,如图5.7所示。

图5.7 弹簧夹钳制动 1.螺丝 2.纸柏

弹簧加压夹1夹在经轴芯轴上。旋动调节螺丝2,可以调节夹子对轴芯的抱合摩擦力。由于弹簧夹一端搁置在轴承座上,产生的摩擦阻力矩与经纱引出方向相反,起到调节和制动经轴的作用。

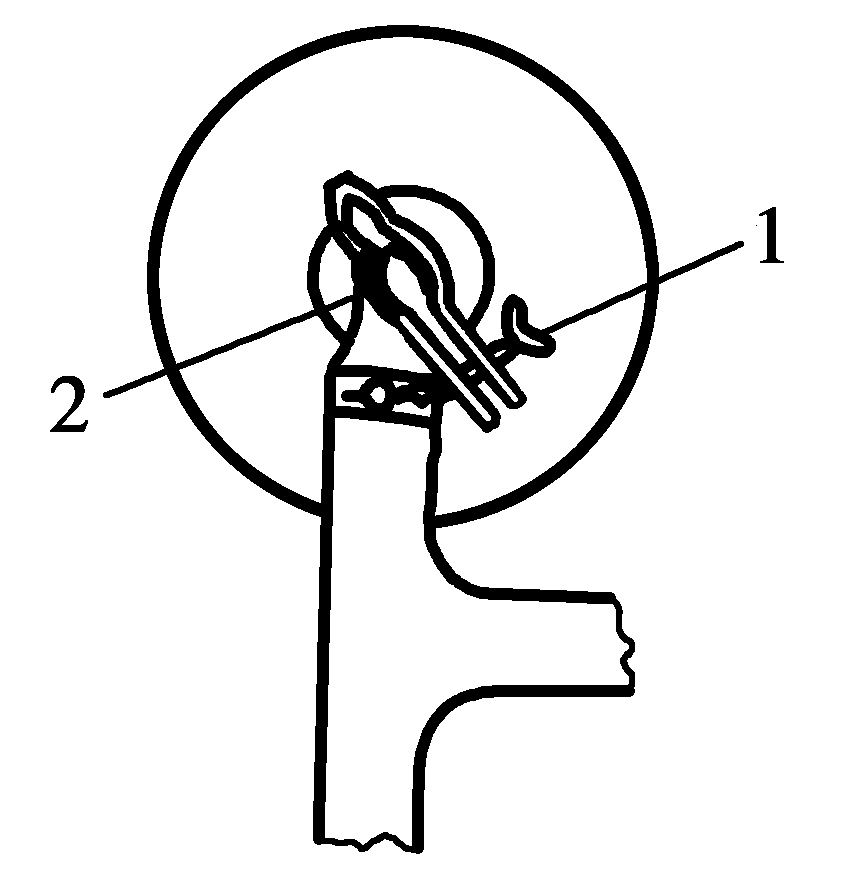

图5.8所示为自调中心式轴架。轴架的轴承中心可以自动调节,以适应经轴轴头可能产生的不正,减少经轴转动时的意外伸长。如图所示,轴架座用地脚螺丝固装在地面上。轴承座3用销栓4和调节螺栓5与活动架2相连。螺栓外固装调节手柄7。旋动调节手柄7可调节轴承座3的左右位置。活动架2下端的立轴活插在轴架座1的孔穴中。平面滚珠承6使活动架2在轴架座1上可轻快转动。当经轴轴头发生歪斜(使用日久和维修不及时),经轴因旋转中心不正而引起的回转跳动现象可以得到补偿调节,从而减少一些退绕时的意外伸长,改善了退绕张力的均匀性。

2.上浆装置

上浆装置的作用是使经纱依照规定的浸没路线通过浆槽,使浆液浸透及附着在纱上,从而保证得到规定的上浆率。G142B型浆纱机的上浆装置是由张力补偿辊、引纱辊、浆槽、浸没辊、上浆辊、压浆辊等组成。现分述如下:

(1)张力补偿辊

张力补偿辊自由地放在经纱上面,利用其本身重量对经纱片加压,保持纱片张力均匀。特别是当停车或经纱张力松弛时,张力补偿辊即下降,防止经纱紊乱和产生扭结。若张力补偿辊强烈振动,即表示引纱辊与经轴间的张力太大,应予迅速调整。

(2)引纱辊

引纱辊是通过一对伞齿轮直接由边轴传动的。设置引纱辊的作用是为了改善经纱伸长。一般浆纱机上经纱由上浆辊和压浆辊拖引自整经轴上退解下来。这时经纱已浸入浆液中,呈湿态,故受力后容易伸长。设置引纱辊,使经纱在干燥状态下受力。并且引纱辊包布后的直径在225.61毫米左右,它的表面线速度要比上浆辊的表面线速度大0.22%左右,这样经纱能主动送入浆液中,基本上处于无张力(或小张力)的状态,使经纱不但不伸长,相反有一定的收缩,对减少浆纱的总伸长率有利。另外经纱在浆液中的张力愈小,浆液浸透力愈强,对增加纱线强度有利。

(3)浆槽及其液面控制

浆槽的容积不宜过大,一般在380L左右。因为大容积浆槽,会使大量的浆液长时间地停留和受输浆泵的机械作用,这样就会降低浆液的粘度和浓度,从而影响上浆的质量。

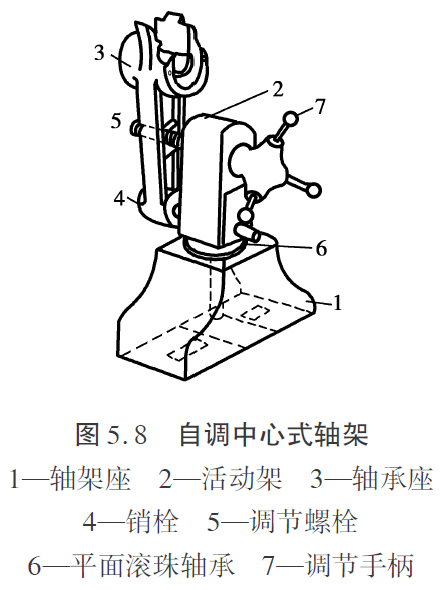

G142B型浆纱机的浆槽是夹层结构,内层为紫铜板,外层由钢板制成,夹层内填满玻璃纤维毡保温。在槽内底部装有三根蒸汽管直接加热浆液,蒸汽管上有鱼鳞状喷口,故称为鱼鳞管。两边的蒸汽喷出方向相反,这样就可使浆液回流,达到温度均匀,减少浆液沉淀的目的,如图5.9所示。

图5.9 鱼鳞蒸汽管作用

预热箱位于浆槽与烘房之间,供应桶的浆先进入预热浆箱加热后,再输入浆槽,以确保浆液在未进浆槽前就具有规定的温度和浓度并使浆液经常流动,经纱能得到均匀良好的上浆。

浆槽内液面高度,一般掌握在上浆辊中心线位置。在浆槽前壁具有溢流口,浆槽内浆液过多时,即由溢流口回流至预热浆箱,预热浆箱的浆液液面较浆槽低,其液面高低用浮球控制。

(4)浸没辊

浸没辊的作用是将经纱浸入浆液中,使浆液吸附和浸入纱线。此外浸没辊由于本身的旋转,有搅拌浆液的作用。

花篮式浸没辊(图5.10)用铜质的边盘与多根铜梗焊接而成。其优点是纱线能全面接触浆液,有利于均匀上浆。

图5.10 花篮式浸没辊

双辊式(或三辊式)浸没辊具有经纱两面吸浆和不破坏浆液粘度、不易产生气泡的优点。但如断纱被辊缠绕,则不易发现和处理。

一般在低速浆纱机或浆短纤维纱时可采用花篮式浸没辊,有利于浸透,其直径掌握在275~350毫米范围内。可以利用升降齿条变更浸没辊上下位置,并附有可调节的定位圈,使下降位置固定不变。

(5)上浆辊、压浆辊

上浆辊和压浆辊,在经纱上浆过程中起着关键性的作用。G142B型浆纱机采用双压浆辊(两根上浆辊,两根压浆辊)。

上浆辊是空心无缝钢管,外面镀铬,通过一双伞齿轮,由边轴传动。目前也有用无缝钢管的,外包不锈钢板焊接成一体,这种上浆辊耐腐蚀,适合化学浆料上浆。

压浆辊由铸铁制成,表面涂红丹、白漆以防锈。使用时外面包法兰绒和白细布等织物,这些包覆物都使压浆辊具有足够弹性及吸浆性能。在配制时应注意使浸没辊尽量靠近上浆辊,防止因鱼鳞管蒸汽射流而产生柳条纱。

(6)压浆辊的压力

压浆辊与上浆辊对浆纱效果有如下影响:压浆辊越重,浸透性越好;压榨力与卷绕速度成反比;经纱根数多,经纱粗,压榨力应大。

压浆作用要满足浸透与被覆的要求。它的重量配置一般应掌握第一根(靠近轴架)自重200公斤左右,保证有较好浸透。第二根(靠近烘房)自重100~150公斤左右,保证有较好的被覆。根据品种和工艺的不同要求,选择重量。

(7)压浆辊的包卷

压浆辊包卷物有浆纱绒毯和橡胶两种。浆纱绒毯有用羊毛织造或棉织造的双面绒毯(或毛巾毯)两种。羊毛织造的法尘绒弹性好,适宜中性浆或酸性浆,不适宜碱性浆。棉毯的弹性不如毛毯,但适宜碱性浆,且价格低。为了保持浆纱绒毯的松软和弹性,须经常洗涤,洗去浆垢和杂质。

浆纱绒毯的包卷方法与上浆质量有密切关系。包卷方法为:先在压浆辊外周涂红丹防锈漆,并包卷一块细布,然后包上旧绒毯和新绒毯,最外层包半新旧绒毯。为了表面的平整和延长绒毯的使用寿命,在绒毯外面再包一块细平布。压浆辊包卷后应该保持圆整,搭头要平整贴伏。

压浆辊采用橡胶包卷是上浆工艺的进步。采用橡胶压浆辊可简化浆纱操作,提高上浆质量。橡胶压浆辊有光辊型和微孔型两种。一般光辊型配置在第一道(引纱方向),微孔型配置在第二道。

合成橡胶微孔压浆辊由三层胶包覆铁芯而成。表面为掺有玻璃或石英砂的合成橡胶,厚13~15毫米,玻璃珠直径为0.3~0.5毫米。经切削加工后,玻璃珠或石英砂被挤压出,胶辊表面呈现微孔,如同绒毯织物一样能吸附浆液。为了获得良好的上浆效果,橡胶压浆辊应具有一定硬度(邵氏50~55)。

(8)湿分绞

对湿浆纱进行分绞,称湿分绞。湿分绞在浆纱出压浆辊至进烘房前进行。一般用一根到三根分绞棒进行分绞,也有用五根分绞棒的。湿浆纱被分成n×1(n指分绞棒数)层后,平行地进入烘房,用热空气烘燥,在初步形成浆膜后,接触烘房内的第一根导纱辊,并继续烘燥。这样可减少或避免浆纱在烘燥中粘并在一起,减少出烘房后的分纱困难,有利浆膜完整和提高烘燥效率。湿分绞的分绞数不宜过多,分绞数太多,不仅操作不便,断头也将增加。湿分绞后,纱线若爬坡进烘房,已分开的湿浆纱将重新粘并,降低湿分绞的作用。

湿分绞棒应慢速转动,不仅可防止积聚和凝结浆块,同时起到抹纱作用,有利降低浆纱毛羽指数。分绞棒的转动速度按其表面线速度与浆纱速度的比例通常为1:20~1:30。对分绞棒的传动应用单独电动机和减速器传动。停车时,分绞棒仍继续转动,防止粘浆。

3.烘燥装置

浆纱烘燥的基本任务是蒸发湿浆纱中的多余水分,达到工艺要求的浆纱回潮率。从上浆装置输出的湿浆纱含水量很大,回潮率达130%~150%。纯棉纱经上浆烘燥后的回潮率应在7%~8%,而涤棉纱经上浆烘燥后的回潮率应在2%左右。

烘燥工艺与浆纱质量有密切关系。湿浆纱在烘燥后,纱线上的液态浆变成固态浆,形成与纤维粘结在一起的浆膜。因此,良好的烘燥工艺应确保形成完好的浆膜,使毛羽贴伏。

湿浆纱在烘燥过程中,为了纱线排列整齐,紧贴烘筒及导辊,必须具有适当张力。当湿浆纱存在一定张力时,必然会出现一些伸长。由于纱线在湿态或半湿态时比较容易伸长,而浆膜成形后,纤维就被固定下来,不能回复。因此,良好的烘燥工艺应尽可能地减少纱线在烘燥时的伸长,保持纱线的原有伸长率。

烘燥装置的烘燥效率要高,结构简单,维修和操作方便。一般棉纺织厂采用的烘燥装置有烘筒式、热风式和热风烘筒并用式三种。

(1)烘筒式

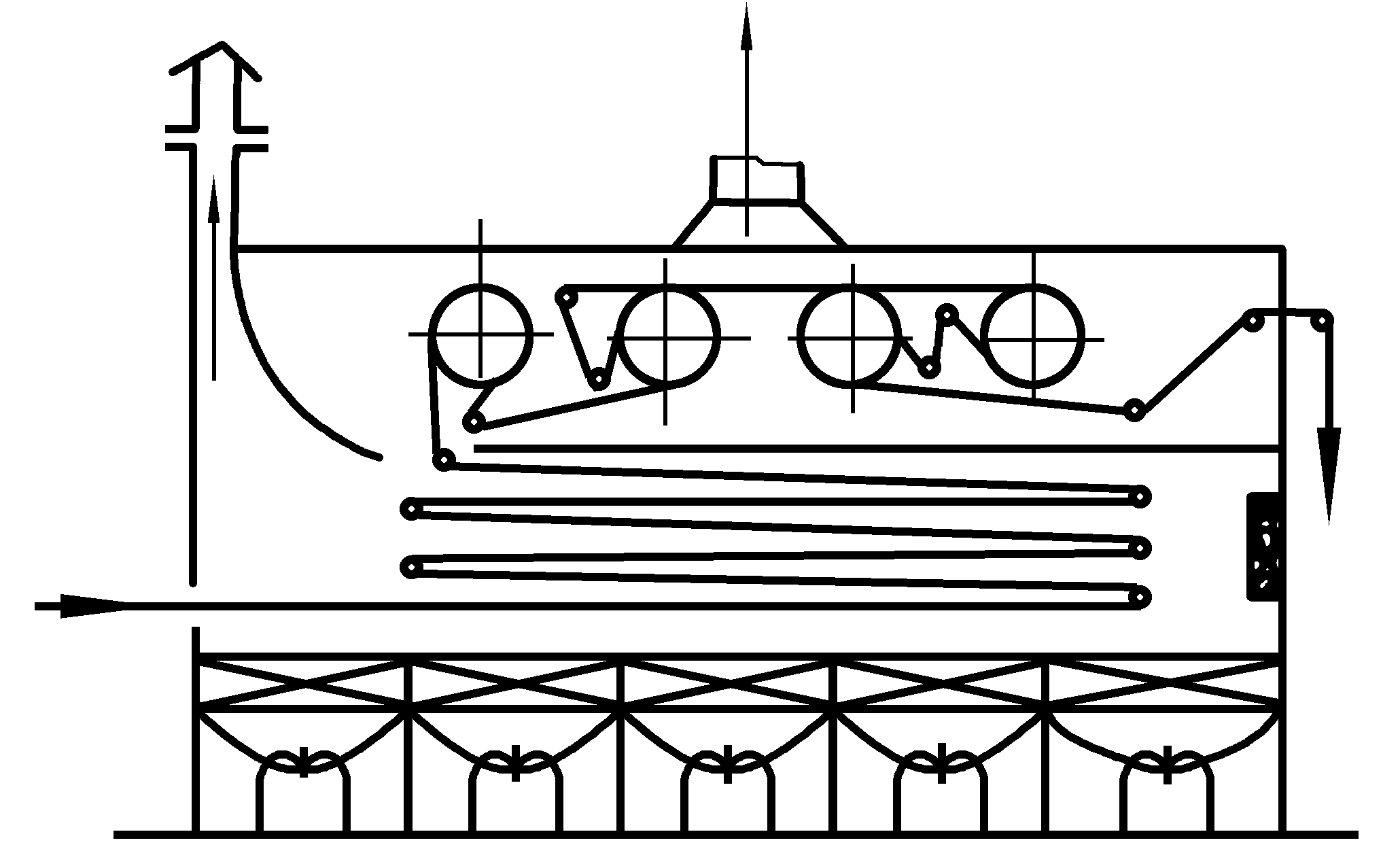

浆纱直接与热的烘筒表面接触而被烘干。烘筒式浆纱机按烘筒的数量分,有双烘筒式和多烘筒式,按是否设置预烘烘筒分,有不设预烘筒的和设预烘筒的两种。图5.11所示为预设烘筒的烘燥装置。

图5.11 预设烘筒的烘燥装置

这种烘燥装置中前四个烘筒分上下两层排列。浆纱进烘房后,先分为两层,分别绕上层和下层烘筒进行预烘。然后合并成一层,再经五个烘筒烘燥至规定的回潮率。分层预烘可减少浆纱的排列密度,减少浆纱的粘连,有利于浆膜完整。还可提高烘燥效率,降低蒸汽消耗。

烘筒的防粘,通常为喷涂聚四氟乙烯,俗称塑料王。

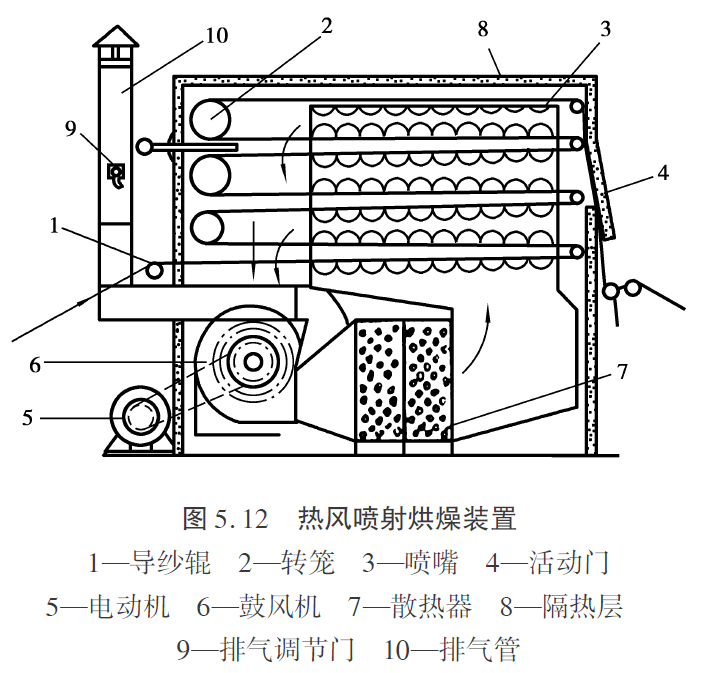

(2)热风式

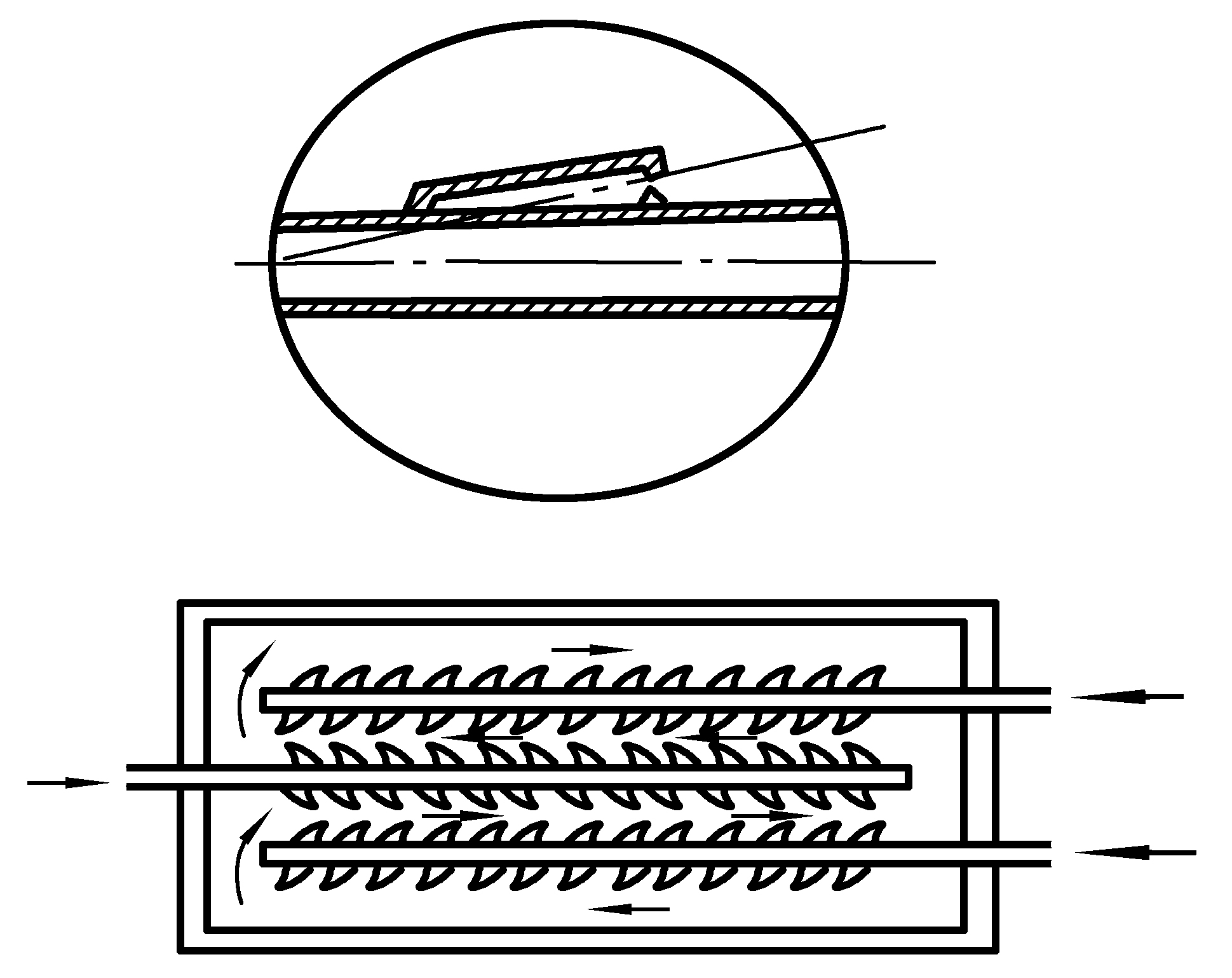

利用空气具有载热载湿的性能,与湿浆纱进行热湿交换。浆液中多余的水分被热空气带走,并形成浆膜。热风式浆纱机按热风流动方式的不同分,有自然对流式、热风喷射式、热风循环式和分段加热分段循环热风烘燥装置等。热风喷射式烘燥装置如图5.12所示。

湿浆纱经导纱辊1进入烘房,在烘房内绕过导纱辊和转笼2,再从活动门4出烘房,湿浆纱在前进过程中,通过喷嘴2将热空气以一定的流速垂直喷在湿浆纱上,使浆纱水分迅速蒸发而得到烘燥。

烘房内循环空气与补进的新鲜空气,被鼓风机6吸入并混和后,大部分送入散热器7中,加热至110℃左右,然后沿风道从各层喷嘴喷向湿浆纱。潮湿的热空气,沿着平行于浆纱方向流动,通过滤尘网进入鼓风机,以此循环往复。加热器是由若干根蒸气管子,外绕散热片组成,一般用3只,也有采用6只的,串联应用。排风管处的调节门9,通常用以调节排出烘房湿空气量的大小。

热风喷射式浆纱机的烘燥原理,是依靠空气对流作用,热空气由喷嘴直接喷向纱层,风速高,并且方向与浆纱层垂直,击破浆纱周围的水汽幕,使浆纱的水分易于继续蒸发。由于气流受到严格控制,热湿交换比较有效,烘燥效率较高,大量的利用回风,热量得到了合理的使用。

热风喷射式的缺点有:由于采用高压喷射方式,喷射空气消耗的动能较大,循环风机的尺寸较大,使烘房的烘燥部分位置升高,湿浆纱出浆槽至烘房需经爬坡进入,纱片不能直接分层(湿分绞后)平等进烘房,浆纱容易粘并,使干分绞时浆膜撕裂,影响浆纱质量,对于使用分纱困难的合成浆料更加不利。

分段加热和分段循环烘燥,多运用在热风烘筒并用式烘燥装置的预烘阶段。

(3)热风烘筒并用式

其烘干过程是先经过热风烘燥,然后再经烘筒烘干。它兼收了热风与烘筒两种烘燥方法的优点。在适应合成纤维使用合成浆料方面,具有特点,在老机改造中得到广泛应用。

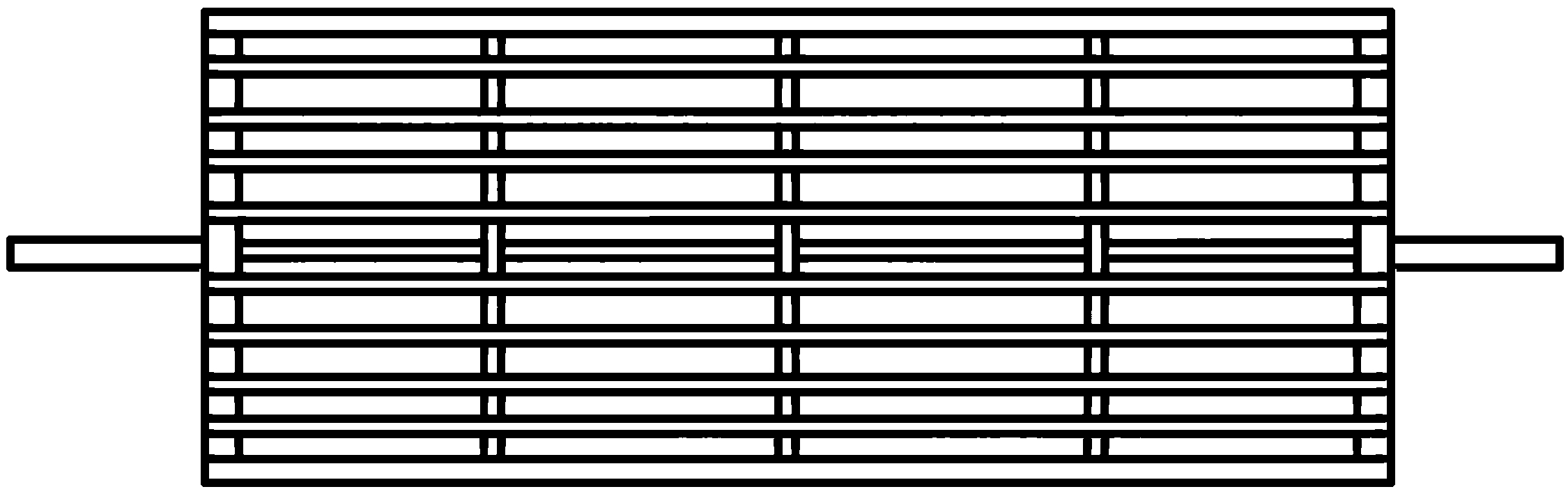

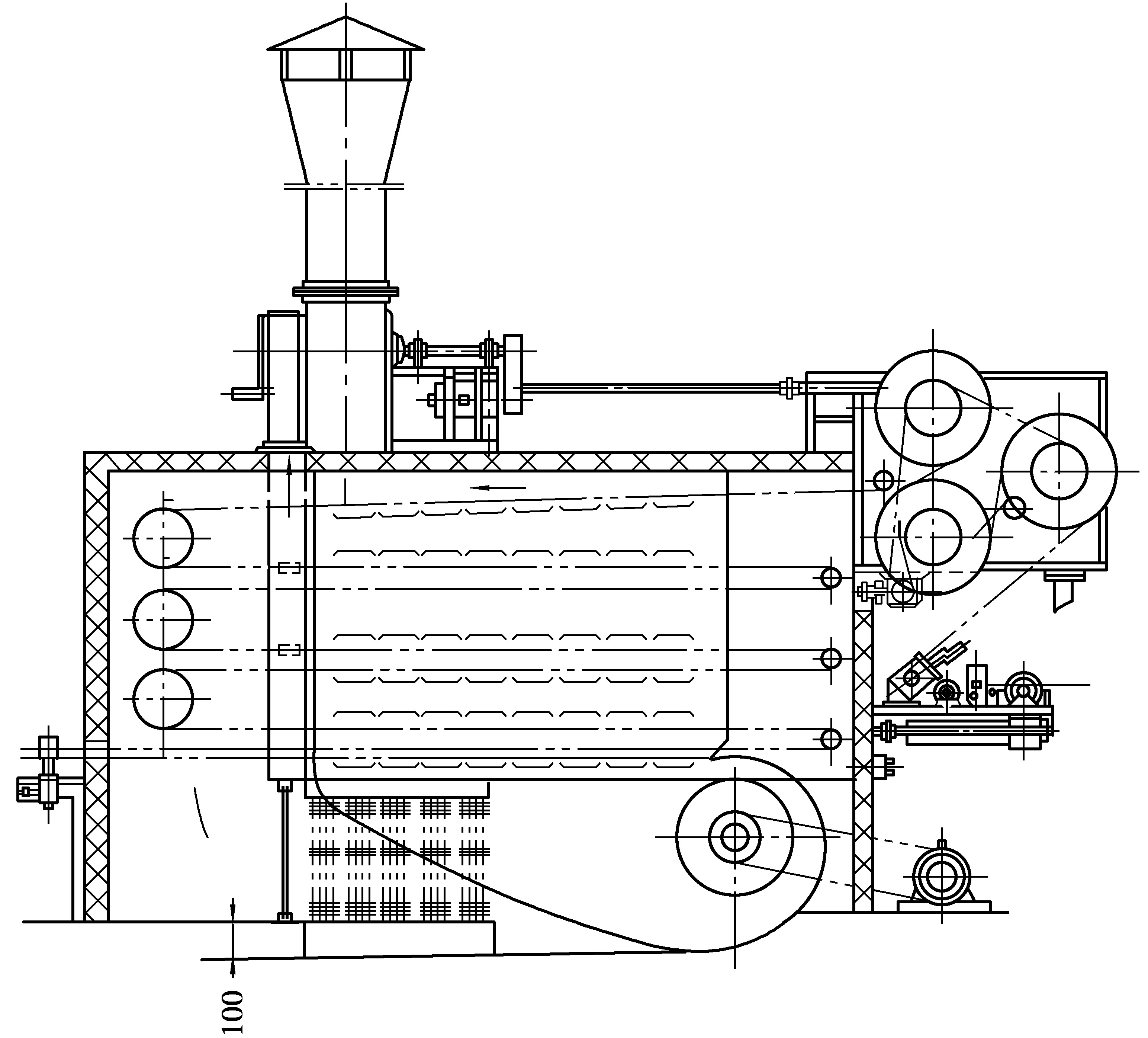

G142C型浆纱机为热风喷射和烘筒联合式,但以热风为主,如图5.13、图5.14所示。

图5.13 G142C型热风烘筒式烘燥装置

图5.14 热风与烘筒上下分开式

热风区与烘筒区上下分开,它在热风区设五段加热、五段循环系统。小型低压轴流风机垂直安置,向上送风。热风区的前侧设推力风机把湿空气吹向后方。热风区与烘筒区用隔板隔开。烘筒区有四只直径800毫米的不锈钢烘筒。烘房设两个排风管,分别排出热风区(下区)和烘筒区(上区)的湿空气。由于采用低压大风量烘燥方式,浆纱可分层平行进烘房,有4米以上纱线得到预烘,第一根导辊可不涂防粘材料。

测定表明,浆纱行至第一根导辊时,已烘燥约70%水分,浆膜已基本形成。这种烘燥装置纱线在烘房内的绕行长度为40.7米。浆13×13tex涤棉细平布和纯棉中平布的最高车速可达60米/分,浆膜完整率可达90%。

精华评论

暂无更多评论