《纺织操作工》 | 第五章 浆纱(第二节 浆液的准备)

一、对浆液的基本要求

①具有一定的粘着力、浸透性和成膜性,浆液的一部分渗入纱内,主要起增强作用;另一部分在纱的表面形成坚韧的薄膜,主要起抗磨作用。

②具有吸湿性、防腐性,并能保持经纱的弹性和伸度。

③浆液性能稳定,不因时间、温度及搅拌等原因而引起浓度、粘度发生显著变化。

④浆液色泽要保证本色坯布的外观要求,同时要保证在印染过程中退浆方便。

⑤浆料来源广,价格低,尽量不用粮食,不损害织物和机件,更不应对人体健康有影响。

⑥配方宜简单,调浆操作方便。

二、常用浆料

1.粘着剂

粘着剂是浆料中的基本成分,在浆料配方中占65%以上,主要起增强和抗磨作用。

粘着剂可分为天然的、化学的和合成的三大类。本书所指的化学粘着剂是指天然物质经过化学处理后的粘着剂,有的书刊则称为半合成粘着剂。

(1)天然粘着剂

①淀粉:如小麦淀粉、米淀粉、玉米淀粉、甘薯淀粉、木薯淀粉、马铃薯淀粉、橡子淀粉及各种野生植物淀粉等。

②动物胶与植物胶:动物胶如牛皮胶、鱼胶、明胶;植物胶如树胶、海藻胶等。

(2)化学粘着剂

①纤维素衍生物:如羧甲基纤维素(CMC)、羟乙基纤维素(HEC)等。

②淀粉衍生物:如羧甲基淀粉(CMS)、羟乙基淀粉(HES)等。

③变性淀粉:如氧化淀粉、醚化淀粉、酯化淀粉、酸化淀粉、糊精、交联木薯淀粉等。

(3)合成粘着剂

①乙烯系:如聚乙烯醇(PVA)、变性聚乙烯醇、聚醋酸乙烯酯等。

②丙烯酸系:如聚丙烯酸、聚丙烯酸酯、聚丙烯酰胺(PAAm)、聚丙烯酸甲酯(PMA)等。

2.淀粉分解剂

分解剂的作用就是使淀粉分解颗粒更细,且使一部分淀粉分解为可溶性淀粉。

淀粉的分解方法有化学法、物理法和生物法。物理法可分为热分解法、机械分解法和超声波分解法。生物法是利用酵素、酶对淀粉进行分解。常用的化学分解剂又分为下列三类:

①酸性分解:如硫酸、盐酸、醋酸等。

②碱性分解:如硅酸钠(水玻璃)、烧碱等。

③氧化分解剂:如次氯酸钠、漂白粉、氯胺T(氯亚明)等。

3.柔软剂

用于防止浆膜硬脆,增加浆纱的弹性和耐磨度。一般采用动植物油脂,如牛油、羊油、棉籽油、蓖麻油等,也有少量使用肥皂与甘油的,最近,还采用动植物油混合制成的浆纱膏,101#柔软剂(石蜡、硬脂酸的乳化体)等等。

在以淀粉为主要粘着剂的浆料中,柔软剂用量约在4%左右,细特高密织物也不超过6%,过多则成膜性较差,浆膜机械强度有所降低。在以化学或合成粘着剂的浆料中,可不用或少用柔软剂。

4.填充剂

在以淀粉为粘着剂而上浆率较大时,常用滑石粉或膨润土作为填充剂。填充剂对淀粉的比例:粗特经纱为15%~25%,细特经纱为6%~14%。应在不影响浆纱品质的前提下,酌量使用,可以相应减少淀粉用量,并可提高浆纱时的烘干效率,同时在织布车间高温高湿的状态下,也可减轻浆纱发粘现象。在上浆率较低或使用化学浆料时,可不必加填充剂。

5.吸湿剂

如经纱上浆率大,车间湿度偏小以及在气候干燥季节,为了保持浆纱的柔软性和弹性,减少落浆和脆断头,常用少量的氯化钙、氯化镁或甘油等作为吸湿剂。如上浆率低,车间湿度正常或采用丙烯酸素等柔软性很大的化学浆料时,则无需加吸湿剂或柔软剂。

6.防腐剂

它的作用是防止剩浆因细菌繁殖而变质及布匹在储存中发霉。防腐剂一般均有毒,必须注意保管。常用的有甲醛液(福尔马林)、水杨酸、二萘酚等。防腐剂用量对粘着剂之比甚微,碱性浆0.2%~0.4%,酸性浆0.15~0.3%。

7.渗透剂

它的作用是降低浆液表面张力,增加浆液的扩散性及流动性,使浆液更好地进入经纱内层。渗透剂一般多用于疏水性合成纤维纯纺与混纺纱中,常用的渗透剂有土耳其红油(太古油)、5881D(渗透剂M)、JFC(渗透剂EA)、乳化剂OP等。

渗透剂或称作浸透剂,也有柔软浆纱的作用,用量一般是粘着剂的1%左右,用量过多,浆液易产生泡沫。

8.中和剂

中和剂的作用在于控制浆液的酸碱度。不同纤维的经纱和不同粘着剂的浆料,所需要的浆液酸碱度也不一样。常用的中和剂有烧碱(氢氧化钠)、盐酸等。

9.消泡剂

浆液中如果泡沫太多,就会给操作带来不便,容易产生轻浆或上浆不匀。用来破坏泡沫的物质叫作消泡剂。以淀粉为粘着剂的浆液,通过对淀粉生浆过滤,撇清黄水,采用乳化油脂,基本上已解决浆槽内的泡沫。可溶性淀粉所引起的泡沫,可用乙醚来消除。蛋白质引起的泡沫则用戊醇、辛醇来作消泡剂。

使用消泡剂时应注意其品种及用量,可少加并分几次加,要以不使浆液不匀、油脂上浮、经纱产生生油污疵点为度。

10.抗静电剂

它的作用是增加纤维的导电性,使合成纤维在加工中产生的静电易于消失,以利于织造和提高产品质量。常用的静电消除剂,如抗静电剂P,PD,SN等,用量一般为粘着剂的0.25%~1%,水溶处理的浓度约0.1%~0.2%。

11.调浆用水

调浆用水应为洁净软水,不可用硬水。因为硬水中含有大量的钙盐和镁盐,会使淀粉浆液粘度降低,柔软剂变为不溶物质,进入纱内影响退纱、染色。

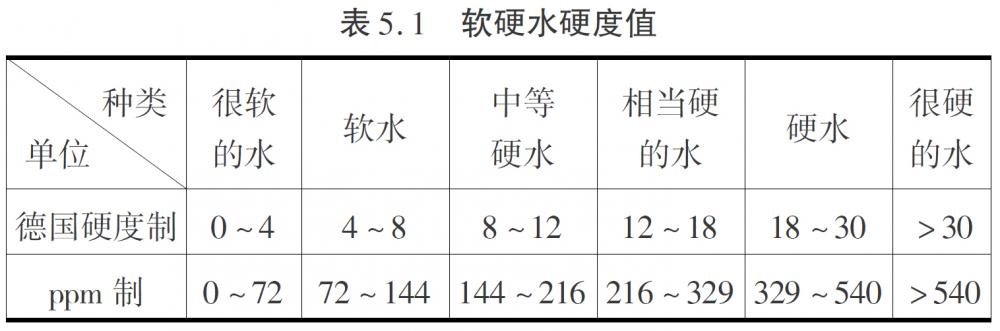

常用硬度的表示方法有两种:

①德国硬度制。1升水中含有相当于10毫克的氧化钙盐的硬度称为1度,我国目前普遍采用这种方法。

②ppm制。1升水中含有1毫克的碳酸钙,称作1ppm。

英、美等国采用这种方法。

两种单位的换算关系为:

1德国硬度=17.9ppm

一般纺织厂调浆用水的硬度,约在德国硬度4~7之间。软硬水分类可参看表5.1。

12.后上蜡剂

经纱在上浆烘干后,卷入织轴前,经过液体上蜡,是保护浆膜的有效工艺措施。在新生产的国产浆纱机上均装有上蜡槽(旧机也可加装,较为方便)。后上蜡剂应为可溶性乳化蜡,不影响退浆和印染加工,上海、大连等化工厂有售,不必自己配制。一般在高密细特织物中使用,例如13特涤/棉(65/35)混纺细布,上蜡率约为经纱重量的0.15%~0.25%。但在55特麻/棉(60/40)混纺平布中,由于织造困难,也使用浆纱后上蜡。

三、调浆设备

调浆室一般都设在浆纱车间附近,调煮好的浆液用浆泵、浆管输入到浆纱机的浆槽内。调浆设备根据所采用的浆料而定,现将目前棉织厂常用的调浆设备介绍如下:

1.洗面筋机

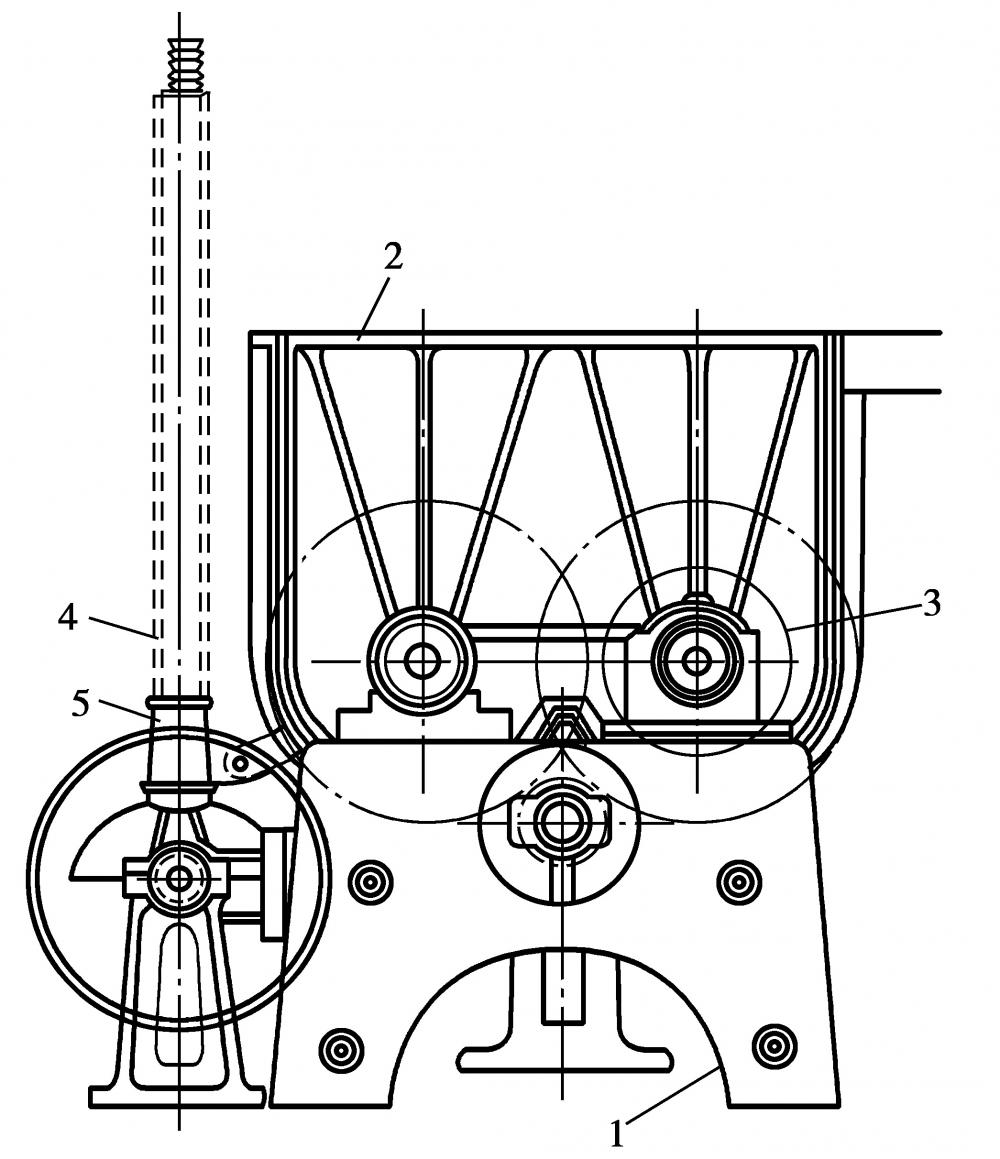

从面粉内洗出面筋,得到上浆用的小麦淀粉,一般采用洗面筋机来完成。洗面筋机有旋转圆筒式、固定桶搅拌式(图5.1)。

图5.1 升降桶搅拌式洗面筋机

搅拌桶2放置在机架1上,搅拌桶内横装一对搅拌器3,桶的下侧一端用铰链同升降螺杆4与升降螺母5相连,当升降螺杆4转动时,通过螺母5的上升使桶2逐渐倾斜,倒出洗出的小麦淀粉液。

搅拌器3有左右两只,一只较快,另一只较慢,两者回转方向相反,搅拌器每分钟约15~30转,升降螺杆每分钟24转。每台机每班可洗面粉35袋(每袋40斤),电动机功率约为4千瓦。

洗出的淀粉,需经静置、吸黄水、冲稀、搅拌,达到所需的浓度备用。

2.调浆桶(供应桶)

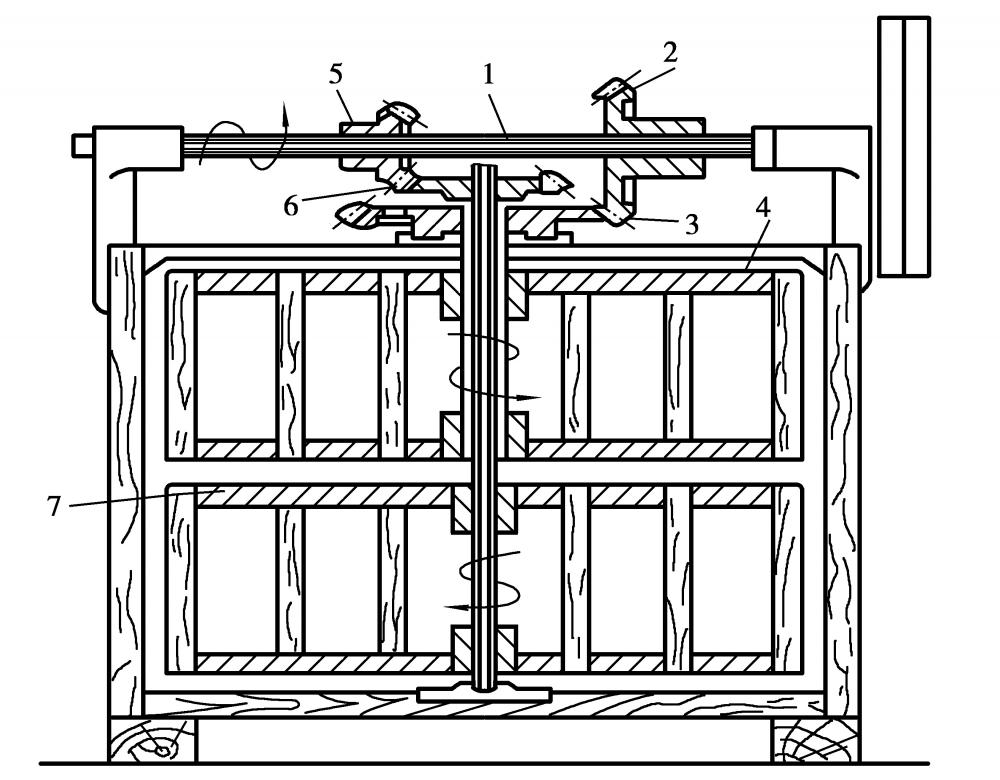

调浆工作主要过程都在调浆桶内进行。老厂使用的调浆桶如图5.2所示。

图5.2 调浆桶

在调浆桶的横轴1上,装有大小不同的两只伞齿轮2和5,伞齿轮2与伞齿轮3啮合,传动固定在长套筒上的上搅拌扇4做反时针方向回转;伞齿5与伞齿6相啮合,传动固装在竖轴上的下搅拌扇7做顺时针方向回转,这样,能使浆液均匀混合。搅拌扇速度为20转/分。

国产新定型的调浆桶有G921型与G922型两种,普遍应用的G921型系用钢板卷制圆桶,内壁覆衬紫铜皮,上部桶盖有1个入孔,供加料和修理时用。边上有冷水进口,上盖中部装有电动机与减速器一套,传动桶内上下交叉两叶搅拌扇做同向慢速回转(有25,30,35转/分三挡)。桶中部有两个温度计插孔,用于测试浆液温度。桶内底部还装有圆环状鱼鳞管,可通蒸汽对浆液加热,放浆阀门置于桶的最低处的两侧。调浆桶总高度为1050毫米,桶内容积约1000升,有效容积为700升,使用蒸汽压力为19.6×10^4(10的4次方)帕约2千克力/平方厘米。

近来,许多厂为了配合使用CMC类化学浆料,改用高速调浆桶,搅拌叶片由二片改为三翼,电动机由1千瓦、960转/分,改为2.8千瓦、1450转/分,并改装传动系统,搅拌速度可提高到1000转/分。

3.G914G型煮釜桶

属国产定型设备,主要用于乳化油脂、调煮滑石粉,其结构类似调浆桶,仅内壁不衬铜皮,桶的容积约300升。

4.输浆泵

国产定型的输浆泵有G931型和7102型两种。G931型为蝶形齿轮式输浆泵,可用于输送生浆、熟浆、半熟浆,最大输浆量为65升/分,输浆高度4~6米,传动电机0.4千瓦。

7102型为皮膜往复式输浆泵,最大输浆量43升/分,送浆高度4米,电动机1千瓦。

许多老厂仍用往复泵,这种泵结构简单,维修方便,但输浆速度不及齿轮泵。

四、浆液的配制

调浆是浆纱工序的基础,浆液配制的质量直接关系到上浆效果。调浆要做到浓度、pH值、温度、时间等工艺参数固定,配料称重准确,以减少各桶间浆液的差异。

目前,在调制淀粉浆时,常选用“定浓法”调制,此法用校正50℃时生浆比重的办法,控制浆液中固体浆料的含量;在调制化学浆时,多采用“定积法”调制,此法系以定量干浆料加水调制成一定体积浆液,控制同体积浆液固体含量一致。

1.浆料配方

浆料配方主要根据下列几种因素而定:

(1)纤维种类

浆料中粘着剂应选择与经纱纤维亲和性较大的物质,例如,棉、麻、粘胶纤维与淀粉、褐藻酸钠、CMC和PVA亲和性很大;蚕丝、腈纶与聚丙烯酰胺亲和性很大;涤纶与聚丙烯酸酯亲和性很大。

不同纤维的经纱可以选用相应的粘着剂,再根据具体情况,使用适当的助剂。例如,淀粉浆需配用分解剂、填充剂、柔软剂、防腐剂;丙烯酸系浆本身很软,无需加用柔软剂,而应配用填充剂;合成纤维应配用吸湿剂和抗静电剂;蜡质多的棉纤维可适当加一点乳化剂和渗透剂。

亚麻或苎麻纤维均较粗硬,成纱毛羽多而且长,宜选用成膜性好,屈曲耐磨的PVA为主剂,并适当混入纯净的油脂作助剂,以取得比较满意的上浆效果。

(2)经纱特数和经纱结构

细特经纱,单强较低,上浆目的应以增强为主,浆料质量要好,上浆率应大一点。粗特经纱,单强较高,但毛羽较多,上浆方针应以减摩为主,增强为辅。

经纱捻系数大时,吸浆性能较弱,应加渗透剂;若用淀粉浆,则要多加点分解剂。精梳纱捻系数较低,上浆率应增加1%~2%。10特以上的股线一般不上浆,为了稳定捻度,可以用清水代浆,或采用0.5%~3%上浆率的薄浆,以伏贴毛羽。

(3)织物组织和织物密度

平纹织物上浆率应较斜纹织物大;经密大的上浆率也应较大。

(4)其他

在选定浆料配方时,还需考虑浆料来源的难易和质量的稳定性;同时,还应考虑其全面的经济效益,即不仅要求上浆的费用低,而且要兼顾到织造和退浆的难易。

浆液的配方,还需根据气候情况作适当的修改。如夏季温度高,湿度大,纱线的摩擦和伸度增加,棉布易发霉,因而在配比中要略增二萘酚的用量。冬季温度低,湿度小,棉纱自身和浆膜发硬,因此,要略增牛油的用量,防腐剂用量则可减少。

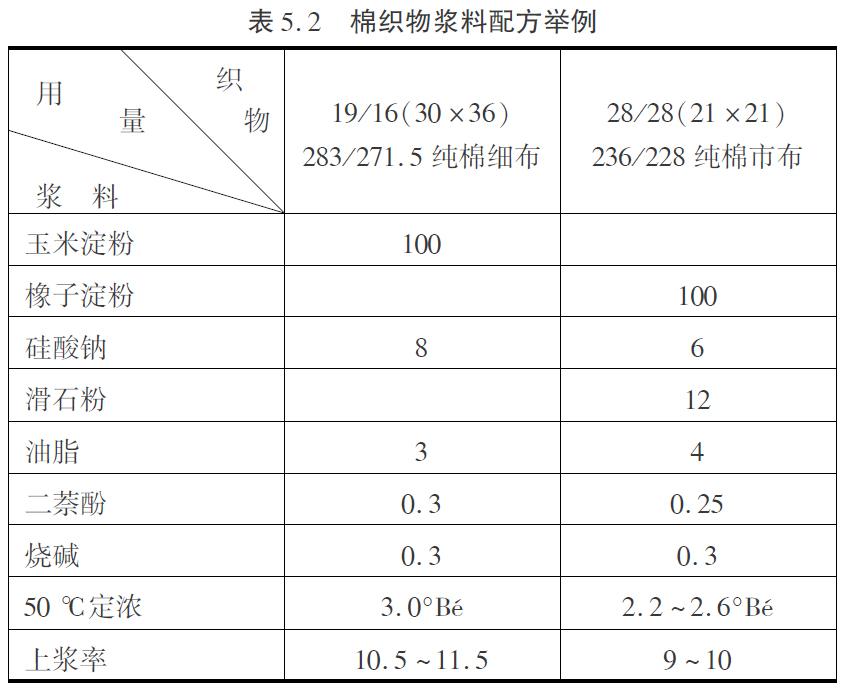

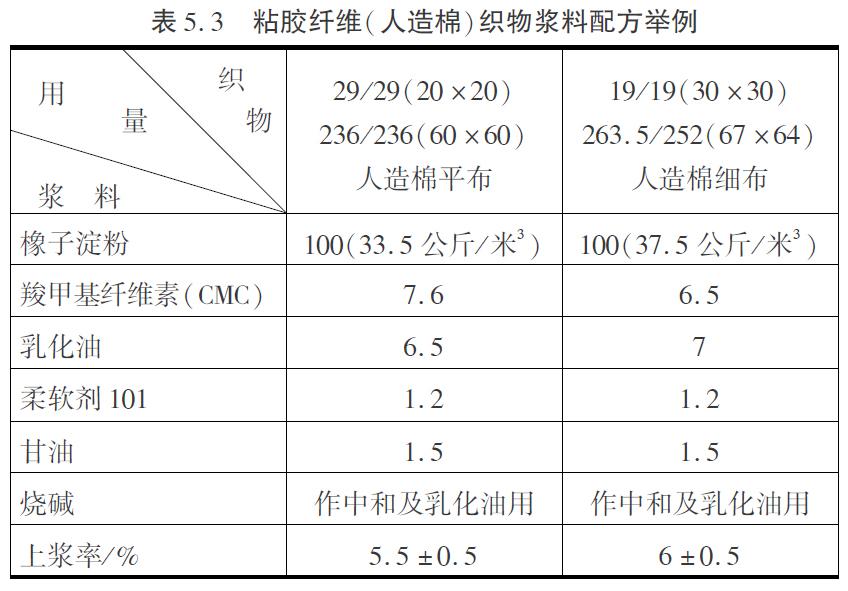

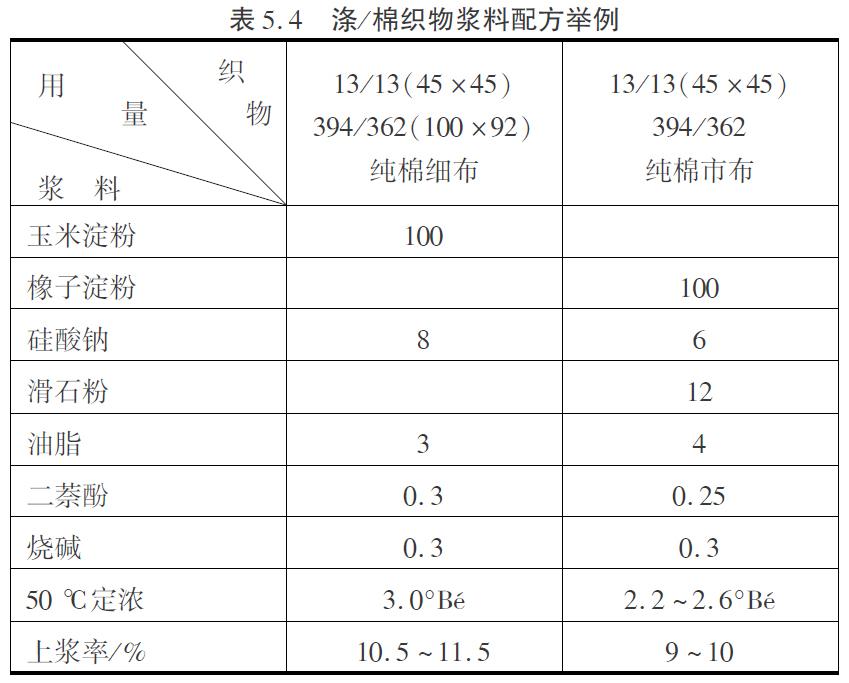

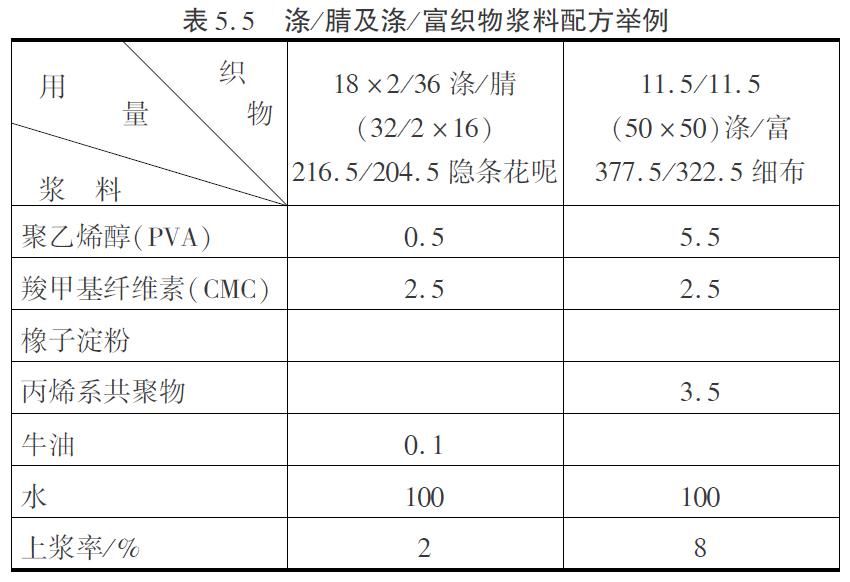

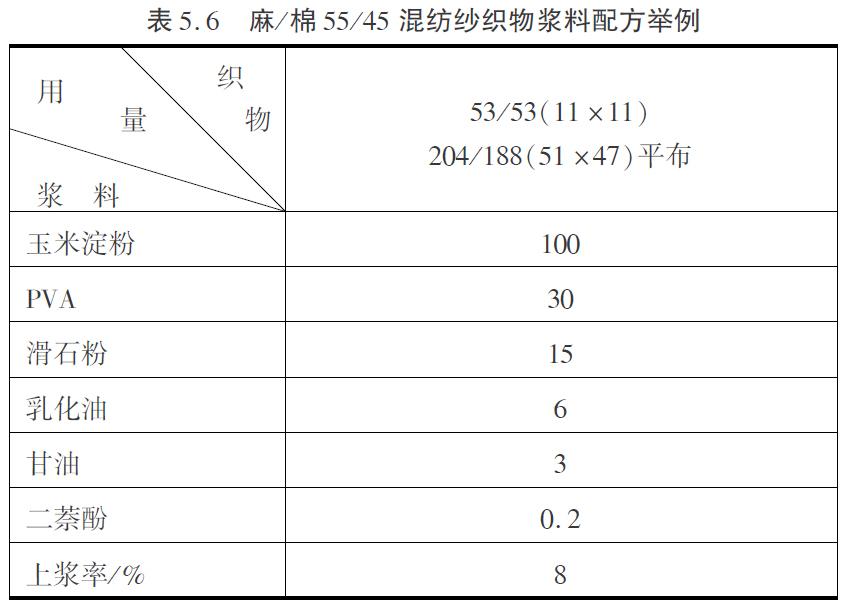

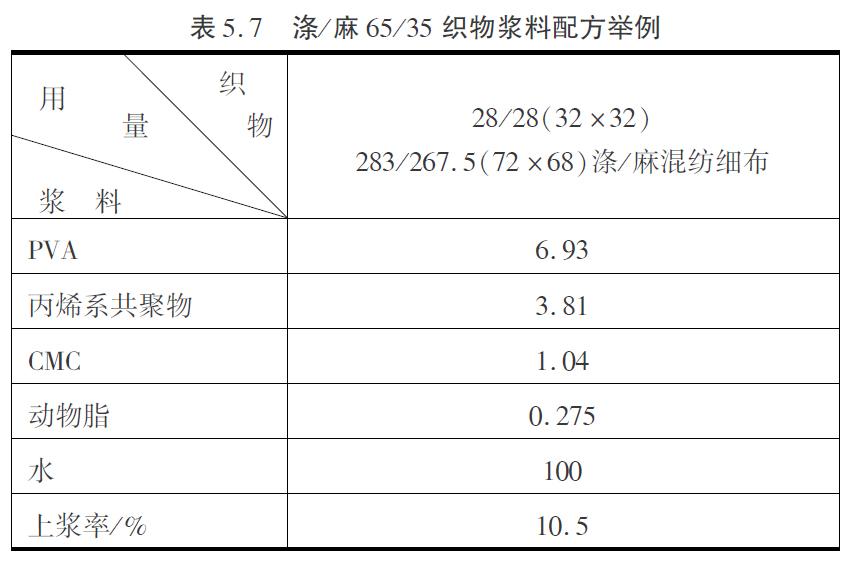

下面就几处不同纤维织物的浆料配方举例列于表5.2~表5.7,以供参考。

2.调浆方法

(1)淀粉浆

①淀粉的准备。如纺织厂自制淀粉,可直接将浓度为5°Bé的生浆用泵打入调浆桶内,待浆放到规定高度(折合干淀粉量正好等于浆料配方中需用量),然后加入少量水,充分搅拌备用。如用干淀粉,则需加淀粉重量的5~8倍水,搅拌2小时后备用。

②滑石粉的准备。在煮釜桶内先加入滑石粉重量5倍的水,再加入滑石粉量1%的烧碱,然后开动搅拌器,投入配方规定用量的滑石粉,开蒸汽煮沸后,关小汽门续煮30分钟,冷却至60℃备用。也可在煮好后,续加油脂,开小汽门,继续搅拌调煮,待油脂均匀溶和后,冷却至60℃备用。

细度高、质量好的滑石粉,亦可不煮而直接加入应用。

③分解剂的准备。将1:2.4的硅酸钠,在小缸内加清水调到40°Bé备用。如使用氯胺T,则可称取配方中需用量,放入搪瓷桶内,并加相当于氯胺T 5倍重量的水(40℃),搅溶后备用。如用漂白粉,则只需用少量清水,将漂白粉搅溶后即可应用。

④二萘酚溶液的配制。称规定重量的二萘酚放入铜容器内,加入定量的烧碱液,搅拌润湿后,再加入20倍左右的沸水,充分搅拌使二萘酚全部溶解,冷却备用。

⑤浆液调制。各项辅助液分别准备好后,先将二萘酚液加入已备好淀粉生浆的调浆桶内,充分搅拌10分钟,并徐徐加热至50℃,然后加入滑石粉液,充分搅拌后,用稀烧碱液校正浆液pH值达到7~8,搅拌均匀后用波美计在50℃时定浓到规定值,如浓度大则稍加点水也稍加点温,但千万不可加水过量,否则难于校正。

如油脂液是单煮的,可在浆液加温至60℃时加入。

在用浆前半小时,加入规定量的硅酸钠(用2~3倍水稀释),充分搅拌后开汽煮浆。如用半熟浆,则加热到75℃闷15分钟备用;如用熟浆供应,则可将浆液直接煮开后闭汽,闷15分钟应用。

(2)化学浆的调制

化学浆调制中,油脂与二萘酚的准备与淀粉浆相同。

①羧甲基纤维素(CMC)浆的调制:在高速搅拌桶内先放入相当CMC用量30倍左右的冷水(或规定体积的水),开汽加温到50℃,开动高速搅拌器徐徐加入规定重量的CMC,高速搅拌1小时左右,到全部溶解后即可使用。

②聚乙烯醇(PVA)浆的调制:PVA在溶解和煮浆过程中,不需使用特殊设备或要求较高的控制系统,但不同聚合度、醇解度的PAV,其调浆方法亦有所不同。

PVA的聚合度一般分为三挡:300~700称为低聚合度,1000~1500称为中聚合度,1700~2400称为高聚合度。聚合度越高,粘度越大,抗张力也大,对毛茸的压伏力也越强,但水溶性相应下降。

PVA的醇解度可分为完全醇解和部分醇解。醇解度低时,粘附力较强,但太低则水溶性较差。

国产PVA牌号以四位数字来表示:起首二位乘以100为聚合度,末二位表示醇解度的百分率。例如北京产PVA1799表明此种型号的聚合度为1700,醇解度为99%。

高聚合度完全醇解的PVA,适用于棉纱和粘纤纱。合纤纱及合纤混纺纱多采用低、中聚合度部分醇解的PVA上浆。

完全醇解PVA的溶解,先在调浆桶内注入1/2体积的清水,放入PVA,用900~1400转/分高速搅拌,并加热至95℃以上,保温1~2小时,检查浆液全部透明即可应用。部分醇解级PVA的溶解,因易溶于水汽结成块状,故必须边加料边搅拌,并缓缓加热至70℃以上,保温1.5小时,使气泡尽量逸出,最后再加温至95℃或沸腾,充分烧煮溶解。溶解中如产生泡沫,可闭汽暂停搅拌,待泡沫消失后,再加温搅拌。如此重复二三次,泡沫即可消除。

(3)混合浆的调制

混合浆调制方法有两种:

①淀粉与化学浆分别调制完后,在使用前再用泵按调制比例打入供应桶内,混合均匀后使用。

②淀粉生浆及辅助材料按淀粉浆调制准备,PVA与CMC按化学浆调制准备,然后将淀粉浆、辅助材料用泵打入调浆桶内,校正pH值,50℃定浓后,再加入规定量的PVA或CMC浆液,充分搅拌,在浆液使用前半小时内再加分解剂,搅匀后加热至75~96℃(根据半熟浆与熟浆要求)闷15分钟备用。

(4)调浆注意事项

①各种浆料严格按配方称重,要按规定顺序备料和加料。

②各种浆料在使用前必须化验,化验合格后方可使用。

③各种物料加入后要充分搅拌。

④测定浆液浓度、温度、pH值,要迅速准确;仪器使用前后,均需加以清洁。

⑤经常保持调浆桶清洁。各种桶及管道,每周至少彻底用热水冲刷一次。

⑥要注意安全生产。有毒性或腐蚀性浆料要严格按操作规定使用。

⑦严格贯彻小量调浆原则,每桶浆使用时间以不超过4小时为宜,化学浆可稍长。周末、关机前要正确计算用浆量,做到不多剩为宜。