《冲压工》 | 第三章 压力机及辅助设备 第一节 压力机

一、压力机类型与结构

压力机的种类较多,其常见的有曲柄压力机、摩擦压力机、油压机及水压机等。这里以最常见的曲柄压力机为主,介绍其结构、选用原则及操作方法。曲柄压力机的外形,如图3.1所示。

二、压力机的规格型号和主要参数

1.压力机的规格型号

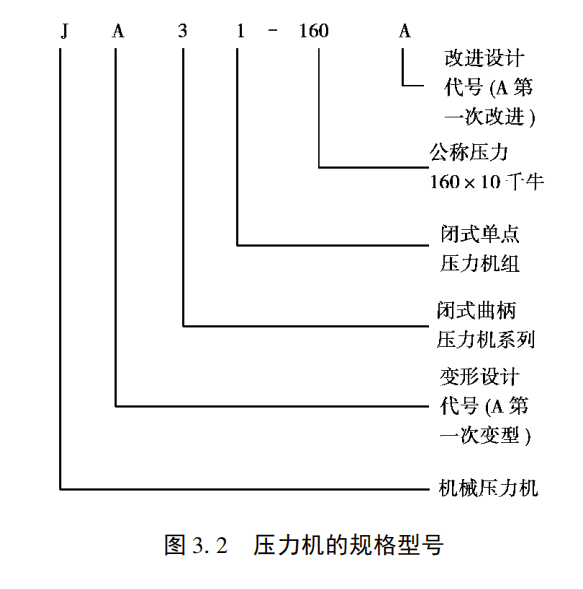

压力机的规格型号是按照锻压机械的类别、列和组编制的,按其结构形式和使用对象,分为若干系列,每个系列又分为若干组,其型号示例如图3.2所示。

(1)型号的第1个字母表示类别,曲柄压力机是机械压力机,用“机”字的汉语拼音第1个大写字母“J”表示。

(2)型号的第2个字母表示压力机变型设计次数,“A”表示第1次。

(3)字母后第1位数字表示压力机的列别,第2位数字表示压力机组别,列别和组别代号在一起表示其结构形式,如“31”表示闭式单点压力机,“11”表示开式单柱固定台偏心式曲柄压,力机,“21”表示开式单柱活动台偏心曲柄压力机,“23”表示开式双柱可倾工作台曲柄压力机。

(4)横杠“-”后面的数字,表示压力机公称压力的1/10,如160表示公称压力为1600千牛(主参数)。

(5)型号最末端的字母,表示对型号已确定的压力机在结构和性能的改进次数,“A”表示经过一次改进。

2.主要参数

曲柄压力机的主要参数是反映一台压力机的工作能力、安装模具的变化范围及有关生产率等技术指标。现分述如下:

(1)公称压力。曲柄压力机的公称压力是指滑块离下止点前某一位置,或指曲轴旋转到离下止点前某一角度(压力角通常取20°~30°)时,滑块上所能承受的最大作用力,它是压力机的主要参数。目前,国产曲柄压力机仍以“吨”表示其公称压力,故将铭牌上的数值乘以100千牛才是国际单位制表示的公称压力数值。

(2)滑块行程。滑块行程是指滑块从上止点运动到下止点所经过的距离,其数值一般按曲柄半径的2倍计算。

(3)行程次数。行程次数是指滑块每分钟从上止点运动到下止点,然后再回到上止点所往复的次数。显然行程次数越高,压力机的生产率也越高。

(4)连杆调节长度。连杆调节长度又称为装模高度调节量。曲柄压力机的连杆通常做成两部分,使其长度可以调整,通过改变连杆长度而改变压力机闭合高度,以适应不同闭合高度模具的安装要求。

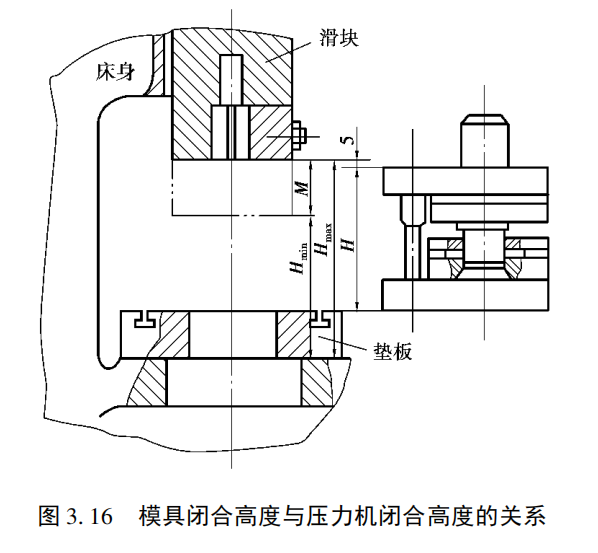

(5)闭合高度。滑块在下止点位置时,滑块下端面到工作台上表面之间距离。当连杆调节长度调至最短时,压力机闭合高度达到最大值,可以安装的磨具的闭合高度值最大;当连杆调节到最长时,滑块处于最低位置,压力机闭合高度达到最小值,可以安装的模具的闭合高度值最小。压力机的最大闭合高度减去连杆调节长度,即得到压力机最小闭合高度(注意:目前有些厂家生产的压力机的闭合高度是指滑块下表面与工作垫板上表面之间的距离,与本书定义相差一工作垫板高度)。

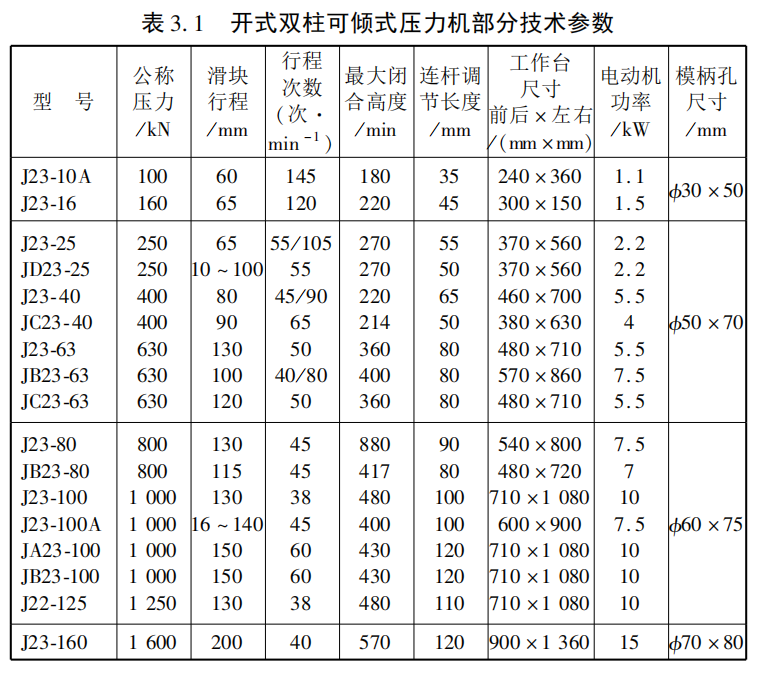

除了上述的主要参数外,尚有工作台尺寸、滑块底面尺寸和模柄孔尺寸等参数,也是进行磨具设计时必不可少的数据。开式双柱可倾式压力机的部分技术参数如表3.1所示。

三、曲柄压力机的结构

按床身结构形式的不同,曲柄压力机可分为开式和闭式两类。开式压力机具有机构紧凑、体积小、可3个方向操作(闭式压力机仅能在前后两个方向操作)、工艺性能好等优点,一般中小型压力机均采用这种结构形式。表3. 1为开式双柱可倾式压力机的部分技术参数。下面以目前我国工厂常用的J23-80型压力机为例,说明曲柄压力机的结构和工作原理。

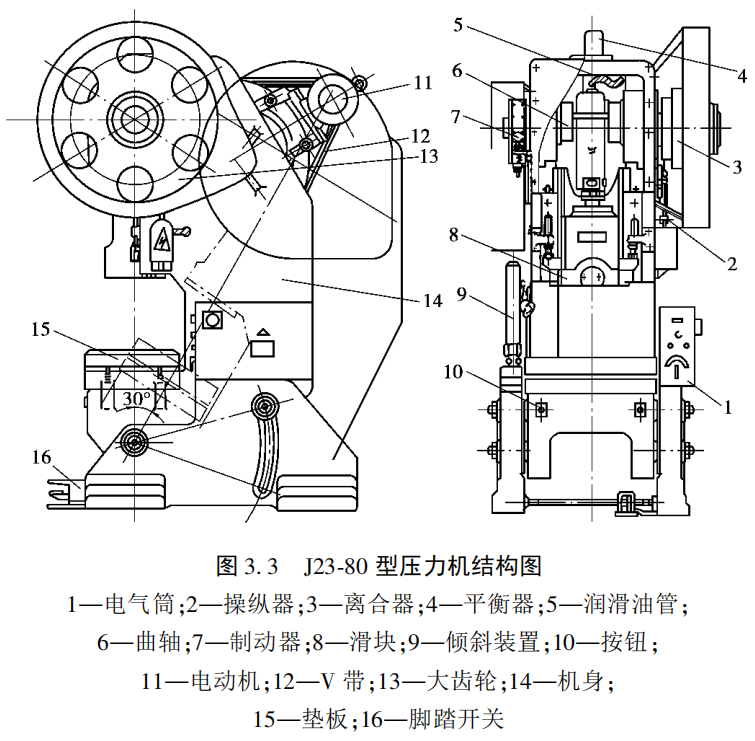

1.支承系统

由图3.3可知,J23-80型压力机的支承系统(床身)由两部分组成,呈C形。机身14的上部分可相对于底座转动一定角度(约30°)从而使工作台倾斜。C形床身有两个立柱,工作时可以从3个方向操作,故称为开式双柱可倾式曲柄压力机。这种压力机可从纵、横两个方向送料,当采用纵向送料时,制作(或废料)可以沿倾斜的工作台从两立柱之间自动滑下,操作方便。开式压力机床身的主要缺点是刚性差,影响制件精度和模具寿命。

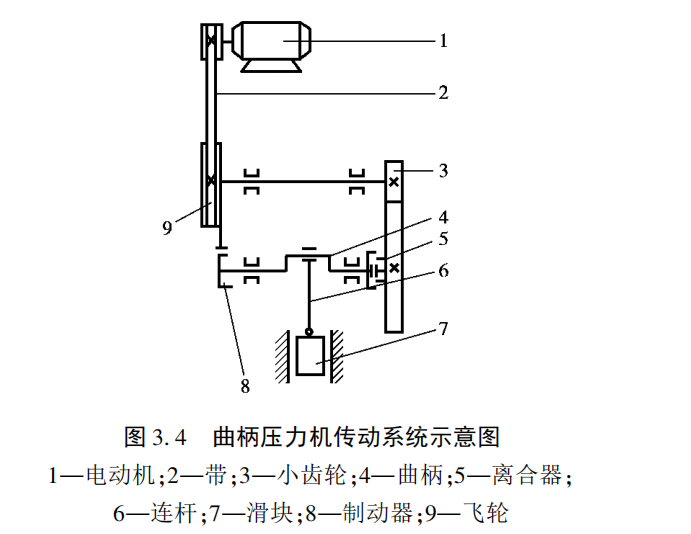

2.传动系统

压力机传动系统如图3.4所示。电动机的转动经二级减速传给曲轴,曲轴通过连杆带动滑块做上下往复运动。这种压力机的曲轴是横向布置的,齿轮和带轮均在床身之外,装配容易,维修方便,但占据空间大,零部件分散,安全感和外观较差。

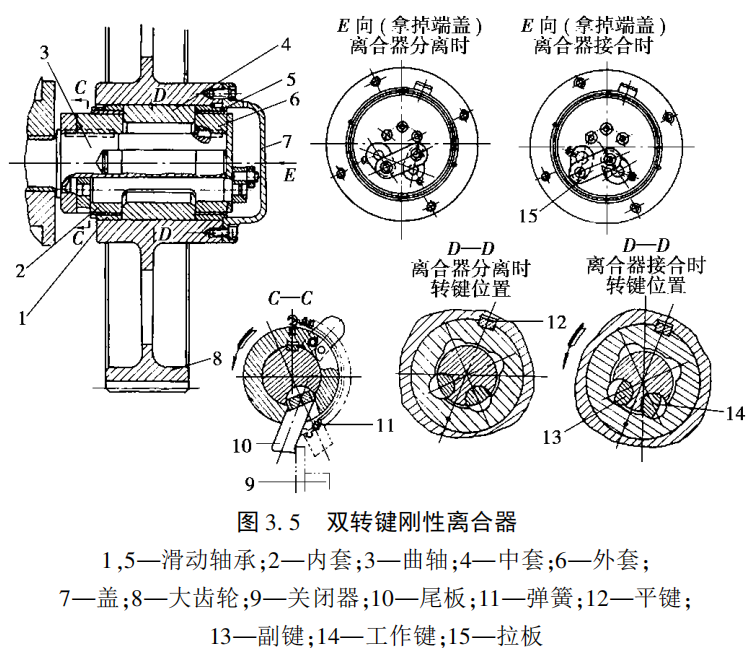

3.操纵系统

操纵系统包括离合器、制动器和电气控制装置等。曲柄压力机使用的离合器有摩擦离合器和刚性离合器两类。如图3. 5所示为双转键刚性离合器的工作原理图。它的主动部分包括大齿轮8、中套4和两个滑动轴承1 ,5;从动部分包括曲轴3、内套2和外套6等;结合件是工作键14和副键13;操作部分由关闭器9等组成。中套用平键14与大齿轮连接,随大齿轮一同转动。中套内缘有4个半圆形槽,曲轴上有两个直径相同的半圆形槽,转键中部的内缘与曲轴上的半圆形槽配合,外缘与曲轴外表面构成一一个整圆。工作键左端装有尾板10,尾板连同工作键在弹簧11的作用下,有向反时针方向旋转的趋势。需要离合器脱开时,操纵关闭器使其让开尾板,当中套上半圆槽与曲轴上半圆槽对正时,工作键在弹簧作用下立即反时针转动,如图3.5所示的mD—D剖视图状态,大齿轮带动曲轴转动。需要离合器脱开时,操纵机构使关闭器返回原位,迫使尾板连同工作键顺时针转动至原位(见图3.5中D—D剖视左图),工作键中部的外缘又与曲轴的外表面构成一个整圆,于是曲轴与中套脱开,大齿轮空转,曲轴在制动器作用下停止转动。双转键离合器的工作键与副键用拉板15相连(见图3.5中E向视图),因此,副键总是跟着工作键转动,但两者转向相反。装设复键之后,在滑块向下行程时,可以防止曲柄滑块机构在自动作用下造成的曲轴转动超前大齿轮转动的现象出现,避免由此带来的危害。刚性离合器虽然结构简单,操作方便,但不能实现寸动行程(即滑块可以一点点地向下或向上运动),安全性较差。近年来,虽在结构上不断改进,并发明了寸动刚性离合器,但总的发展趋势将有可能被摩擦离合器取代。

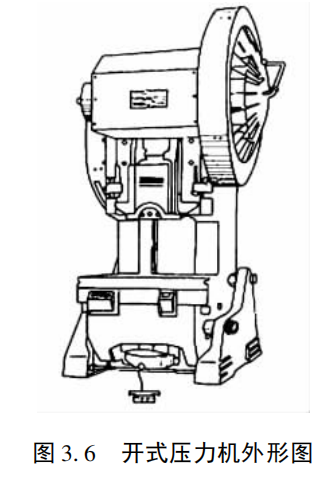

如图3.6所示为采用摩擦离合器的开式压力机外形图。

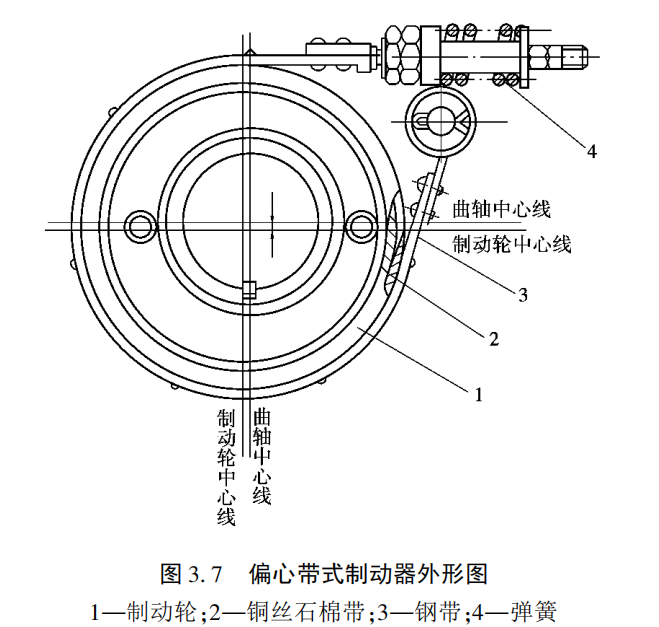

偏心带式制动器工作原理如下:制动轮固定在曲轴左端,在其外包有制动钢带3,钢带内铆有铜丝石棉带2,制动带一段与机身铰接,另一端用弹簧4张紧。制动轮中心线与曲轴中心线有一偏心距e,因此,当曲轴接近上止点时,制动带绷得最紧,制动力矩最大,使曲轴停止转动。此种制动器结构简单,但由于一直处于抱紧状态,故能耗较大。

4.能源系统

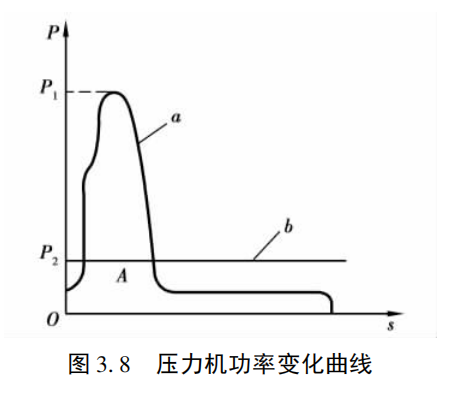

能源系统由电动机和飞轮组成。压力机在一个工作周期内只在较短时间内承受较大工作载荷,而在较长时间内为空运转,故采用飞轮储备能量,可减小电动机功率。图3.8中曲线是装有飞轮时所需的功率变化曲线,曲线与水平坐标轴所包围的面积,即为-一个工作循环所需能量。若按其最大值P|选择电动机,功率必然很大。图3. 8中曲线a为实际选用电动机功率曲线,压力机工作瞬间所需能量不足部分(即图3.8中曲线a和直线b所包围的面积)可由飞轮补偿。

5.工作机构

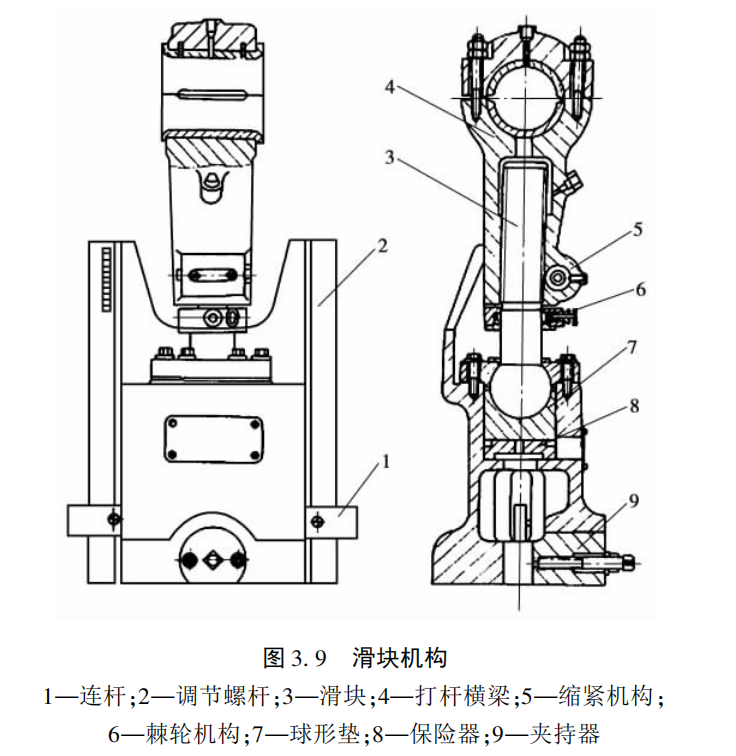

工作机构即曲柄滑块机构。由图3.9可知,压力机的连杆由连杆1和调节螺杆2组成,通过棘轮机构6,旋转调节螺杆2可改变连杆长度,从而达到调节压力机闭合高度的目的。当连杆调节到最短时,压力机的闭合高度最大;当连杆调节到最长时,压力机的闭合高度最小。压力机的最大闭合高度减去连杆调节长度就得到压力机最小闭合高度。

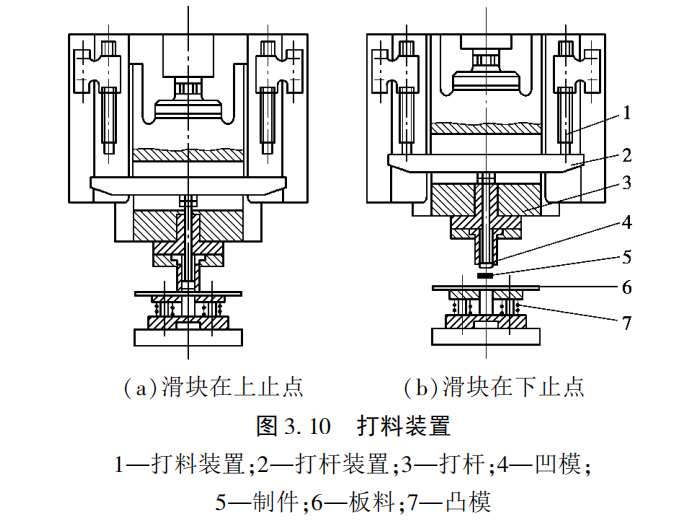

滑块下方有一竖直孔,称模柄孔。模柄插入该孔后,由夹 持器,将模柄夹紧!这样上模就固定在滑块上了。为了防止压力机超载,在滑块球形垫7下面装有保险器8。当压力机的载荷超过其承载能力时,保险器被剪坏,即可保护压力机免遭破坏。在冲压工作中,为顶出卡在上模中的制件或废料,压力机上装有可调刚性顶件(或称打料)装置。由图3.10可知,滑块上有一水平长方形通孔,孔内自由放置打杆横梁2。当滑块运行到下止点进行冲压加工时,制件(或废料)进入上模(凹模)将打杆3顶起,打杆3又将打杆横梁2抬起,当滑块上升时,打杆横梁两端碰上固定在床身上的打料螺钉1,使之不能继续随滑块向上运动,从而通过打杆将卡在上模(凹模)中的制件或废料打出。

6.辅助系统

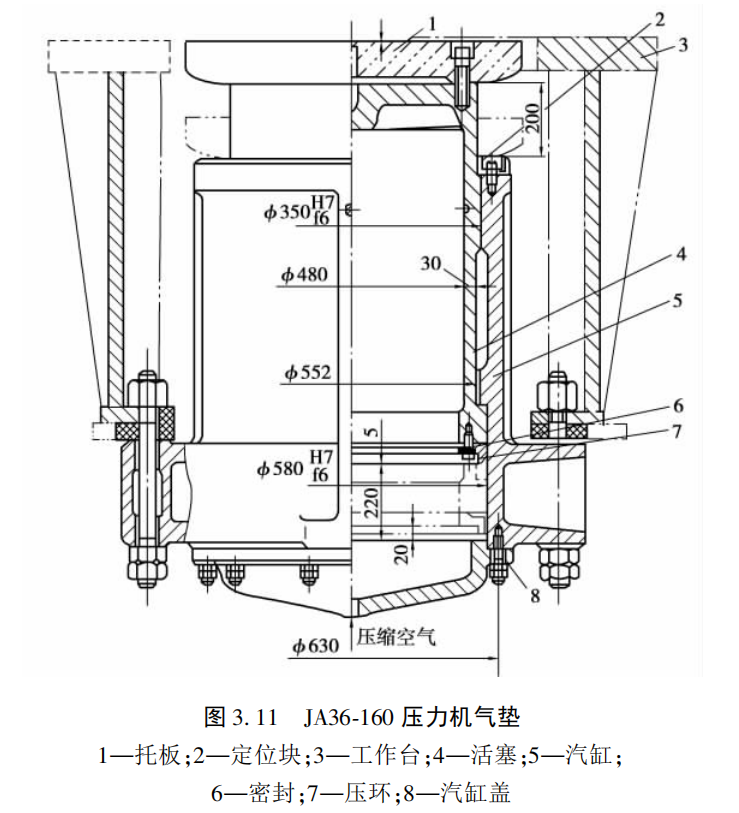

压力机_上有多种辅助系统,如润滑系统、保护系统和气垫等。为从下模中顶出制件或为拉深工艺提供压边力,在一些压力机工作台下装有气垫,其结构原理如图3.11所示。

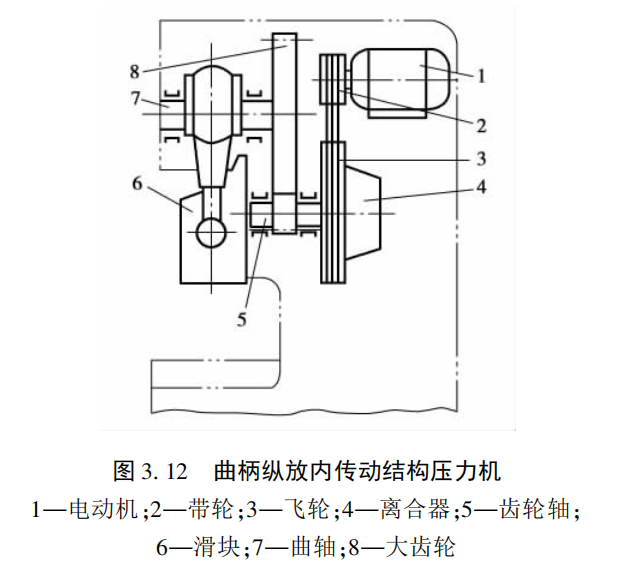

曲柄压力机是使用最广泛的一种冲压设备。它具有精度高、刚性好、生产效率高、工艺性能好、操作方便、易实现机械化和自动化生产等多种优点。在曲柄压力机上几乎可以完成所有冲压工序。因此,各国均大力发展曲柄压力机,新型压力机不断涌现。如图3. 12所示为新型的曲轴纵向放置、内传动结构压力机。它具有刚性好、精度高、结构紧凑、体积小、造型美观大方等优点。该压力机采用摩擦离合器,工作安全可靠,齿轮用油浸式润滑,噪声小、寿命长,并将数控技术引入压力机操纵控制系统,使其操作更加方便,自动化程度大大提高。

四、摩擦压力机和油压机

1.摩擦压力机

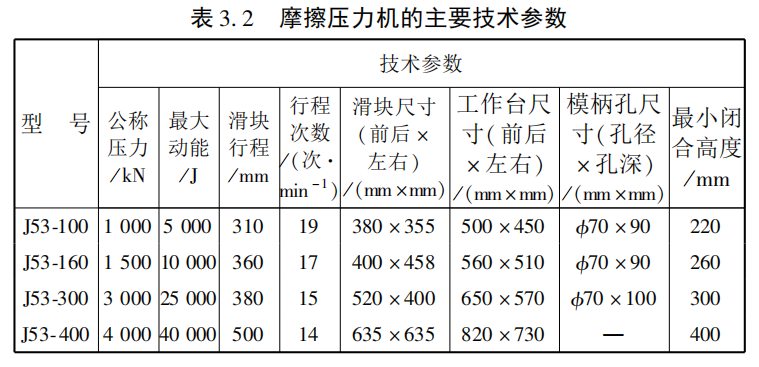

摩擦压力机的主要技术参数如表3.2所示。

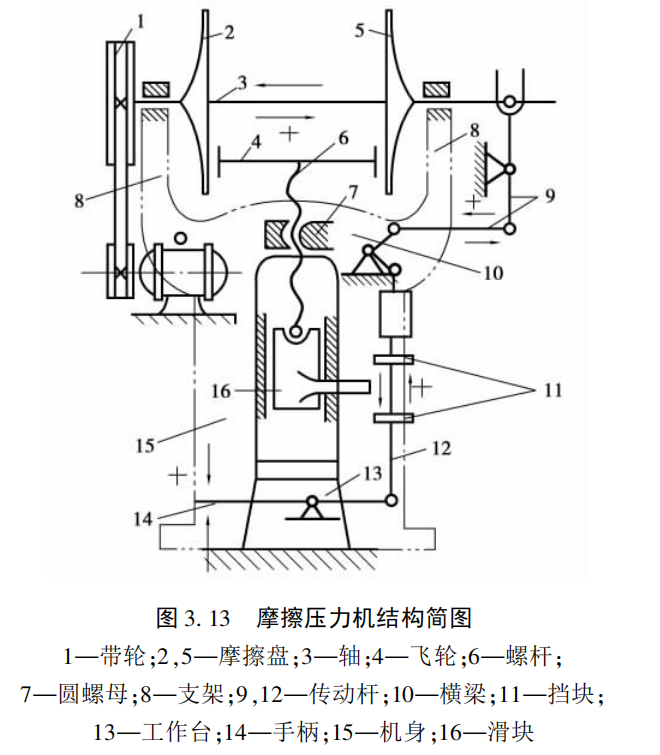

摩擦压力机的结构如图3.13所示。

摩擦压力机的主要特点是,电动机通过转轴3带动两摩擦盘高速旋转,轴3既可带动摩擦盘2,5转动,又可带动两摩擦盘做轴向移动。由于两摩擦盘间的距离比飞轮4直径稍大,操纵手柄14则可控制两摩擦盘中的一个与飞轮边缘接触,利用摩擦力带动飞轮4和螺杆6旋转。根据螺杆与螺母相对运动的原理,从而使滑块向上(或向下)运动,完成冲压工序。摩擦压力机结构简单,操作及维修方便,动力费用省,对厂房要求低,生产成本低。摩擦压力机工作形成随动性大,当超载荷时,由于飞轮和摩擦盘之间产生打滑现象,滑块不会继续运动,因此,不会损毁模具和设备。摩擦压力机的缺点是生产效率低,精度较低。摩擦压力机主要用于整形、校平和弯曲等冲压工序。

2.液压机

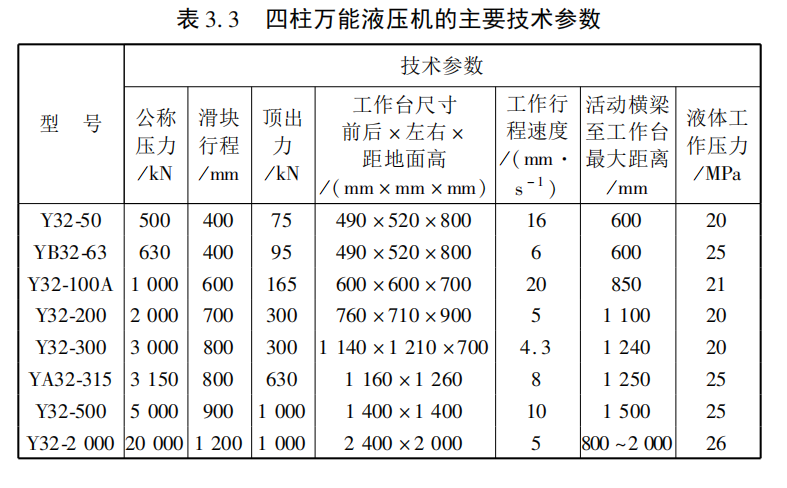

表3.3为四柱万能液压机的主要技术参数。

图3.14为最常见的Y32系列万能液压机。它具有典型的三梁四柱结构。电动机带动液压泵向液压缸输送高压油,推动活塞(或柱塞)带动活动横梁做.上下往复运动。模具装在活动横梁和工作台上,能够完成弯曲、拉深、翻边及整形等冲压工序。油压机的工作行程长,并在整个行程上都能承受标称载荷,不会发生超负荷的危险,但工作效率低。如果不采取特殊措施,液压机不能用于冲裁工序。

五、冲压设备的选用

冲压设备的选用主要包括选择压力机的类型和确定压力机规格两个方面。

1.类型选择

冲压设备类型较多,其刚度、精度和用途各不相同,应根据冲压工艺的性质、生产批量、模具大小及制件精度等正确选用。一般生产批量较大的中小制件多选用操作方便、生产效率高的开式曲柄压力机。例如,生产洗衣桶这样的深拉深件,最好选用有拉深垫的拉深油压机。而生产汽车覆盖件,则最好选用工作台面宽大的闭式双动压力机。

2.规格选用

确定压力机的规格时,应遵循如下原则:

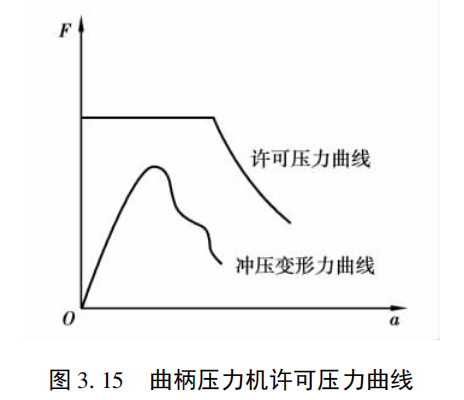

(1)压力机的公称压,力必须大于冲压工序所需压力。当冲压工作行程较长时,还应注意在全部工作行程上,压力机许可压力曲线应高于冲压变形力曲线,如图3.15所示。

(2)压力机滑块行程应满足制件在高度上能获得所需尺寸,并在冲压工序完成后能顺利地从模具上取出来。对于拉深件,行程应大于制件高度的2倍以上。

(3)压力机的行程次数应符合生产率和材料并行速度的要求。

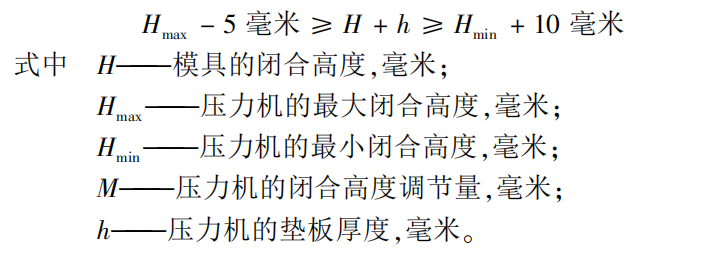

(4)压力机的闭合高度、工作台面尺寸、滑块尺寸及模柄孔尺寸等都应能满足模具的正确安装要求。对于曲柄压力机,模具的闭合高度制件要符合以下公式(见图3.16):

工作台尺寸一般应大于模具下模座50~70毫米,以便于安装;垫板孔径应大于制件或废料的投影尺寸,以便于漏料;模柄尺寸应与模柄孔尺寸相符。