《省模技工》 | 第四章 模具零件的研磨与抛光工艺 (第七节)

挤压珩磨

挤压珩磨也称“磨料流动加工”,这是20世纪70年代发展起来的一项表面加工的新技术。最初主要用于除去零件内部通道或隐藏部分的毛刺而显示出优越性,随后扩大应用到零件表面的抛光。

一、挤压珩磨的基本原理

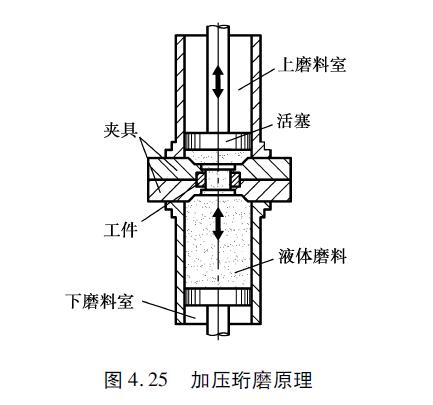

挤压珩磨是利用一种含磨料的半流动状态的黏性磨料介质,在一定压力下强迫通过被加工表面,由磨料颗粒的刮削作用除去工件表面微观不平材料的工艺方法。图4.25所示为挤压珩磨加工过程的示意图。工件安装并压紧在夹具中,夹具与上下磨料室相连,磨料室内充以黏性磨料,由活塞对黏性磨料施加压力,并作往复挤压运动,使黏性磨料在一定压力作用下反复在工件待加工表面上滑移通过,从而达到表面抛光或去毛刺的目的。

二、挤压珩磨的工艺特点

1.适用范围

由于黏性磨料是一种半流动状态的黏弹性材料,它可以适用各种复杂表面的抛光和去毛刺(如各种型孔、型面等),而且几乎能加工所有的金属材料,同时也能加工陶瓷、硬塑料等。

2.抛光效果

抛光后的表面粗糙度与原始状态有关,可达原始表面粗糙度的1/10,一般可提高3级左右,最好的表面粗糙度Ra可以达到0.025μm的镜面。磨料流动加工可以除去在0.025mm深度的表面残余应力,可以除去前面工序(如电火花加工、线切割加工)形成的表面变质层和其他表面微观缺陷。

3.加工效率

材料除去量在0.01~0.1mm之间,加工时间通常为1~5min,最多十几分钟即可完成,与手工抛光相比,加工时间可减少90%以上。对一些小型零件,可以多件同时加工,效率可大大提高。

4.中工精度

挤压珩磨是一种表面加工技术,因而它不能修正零件的形状误差。切削均匀性可以保持在被切削量的10%以内,也不至于破坏零件原有的形状精度。由于除去量很少,可以达到较高的尺寸精度,一般尺寸精度可控制在微米的数量级。

三、黏性磨料介质

黏性磨料介质是将磨料与特殊的基体介质均匀混合而成,其作用相当于切削加工中的刀具,是实现加工的最关键因素,其性能直接影响到抛光效果。

1.黏性磨料介质应具备的性能

①具有一定的流动性和黏弹性,以适应不同表面的加工,当在通过零件的孔时,使磨料对孔壁产生足够的切削力。

②磨料颗粒在介质中分散均匀,并要求介质有很强的内聚力。介质不能粘到磨料上,以致在磨料上形成一层膜,包住了磨料的切削刃,使它不能起到很好的抛光作用。

③必须具有很小的内摩擦力。只有这样才能使磨料本身很好地传递压力,使磨料顺利通过零件表面进行往复切削运动。增大磨料对零件的摩擦力,减小磨料内部摩擦力,从而提高抛光的效率。

④稳定性好,使用寿命长。黏性磨料在上下磨料室内和零件表面上作往复运动时,需要克服阻力,必然要产生热量,因此,要求黏性磨料介质不会因温升而软化,否则将降低抛光效果。

⑤磨料在配制好之后虽是柔软的,但绝不能发黏,它不应该粘到零件上,给清洗造成困难,也不能粘到操作者手上,影响操作人员的正常工作。

⑥切削作用强,加工速度快,要有显著的抛光效果。介质对零件无腐蚀作用,对人体无害,不会产生刺激作用而引起皮肤过敏等。

2.黏性磨料介质的组成

黏性磨料介质一般由基体介质、添加剂、磨料三种成分均匀混合而成。各成分起着以下不同的作用:

①基体介质 它是一种半固体、半流动状态的聚合物,其成分属于一种黏弹性的橡胶类高分子化合物,主要起着黏结磨料颗粒的作用。

当加工的孔径较大或孔形比较简单的表面时,一般使用较稠黏的基体介质。而加工小孔和长弯曲孔或细孔、窄缝时,应使用低黏度或较易流动的基体介质。

②添加剂 这是为了获得理想的黏性、稠性、稳定性而加入到基体介质中的成分。其种类包括增稠剂、减黏剂、润滑剂等。

③磨料 磨料一般使用氧化铝、碳化硼、碳化硅。当加工硬质合金等坚硬材料时,可以使用金刚石粉。磨料粒度范围为80#~1200#,质量分数为10%~60%。应根据不同的加工对象确定磨料的种类、粒度、含量。

粗磨料可获得较快的除去速度,细磨料可以获得较小的表面粗糙度。一般抛光时用细磨料,去毛刺时用粗磨料。对微小孔的抛光,应使用更细的磨料。此外,还可利用细磨料作为添加剂来调配基体介质的稠度。在实际使用中常是几种粒度的磨料混合使用,以获得较好的性能。

四、挤压珩磨的夹具

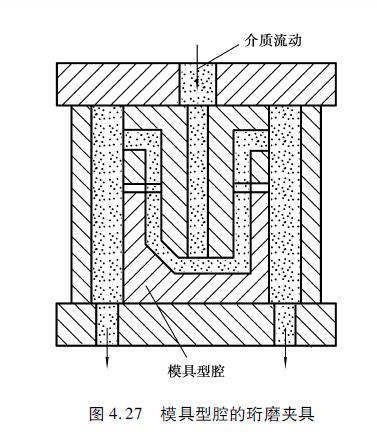

夹具是采用挤压珩磨使模具工作零件达到理想抛光效果的一个很重要的措施。夹具是挤压珩磨的重要组成部分,也是加工中比较灵活的因素,需要根据具体的工件形尺寸和加工要求而进行设计,但有时需通过试验加以确定。

夹具的主要作用除了用来安装和夹紧零件、容纳介质并引导它通过零件外,更重要的是在介质流动过程中提供一个或几个“干扰”,以控制介质的流程。因为黏性磨料介质和其他流体的流动一样,最容易通过那些路程最短、截面最大、阻力最小的途径。为了引导介质到所需的零件部位进行切削,可以利用特殊设计的夹具,在某些部位进行阻挡、拐弯、干扰,迫使黏性磨料通过所需抛光的部位。夹具内部的密封必须可靠,因为微小的泄漏都将引起夹具和工件的磨损,并影响抛光效果。

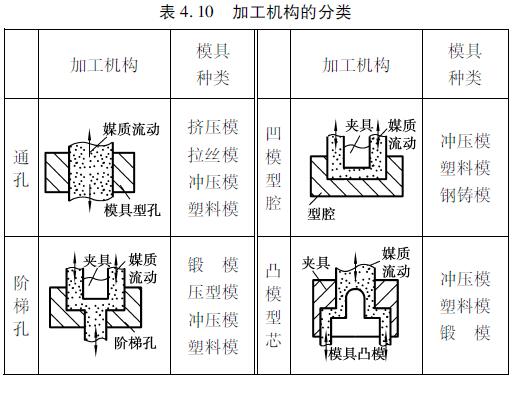

模具凹模型面分为:通孔、阶梯孔、型腔、凸模型四种类型,表4.10为四种类型型面和夹具的加工原理图。

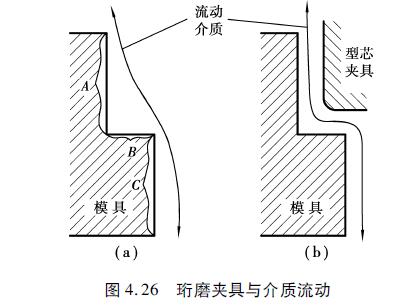

对于阶梯孔的抛光,由于介质流经大小孔径的速度和压力不同,若不设置如图4.26(b)的型芯夹具,则就会像图4.26(a)的A和B部位就很难产生珩磨压力,通过A、B尖角处的流动介质就会减少,只有C部位达到研磨效果。若设置了型芯夹具,就会使流动介质稳定地流经各截面,以达到珩磨压力均匀的目的。

图4.27所示为挤压珩磨底部不穿的型腔的夹具。对凸模外型挤压珩磨,夹具就做成将凸模包围起来。

五、挤压珩磨的加工后处理

挤压珩磨结束后,在工件和夹具中充填了介质,需要将其取出。由于介质本身的结合力强,因此,当剥离介质有困难时,则可准备少量介质使其与工件上的介质相互结合而简单地引出,用手接触不到之处可用压缩空气清洗。如果将用压缩空气吹过的模具凸、凹模型面放在有机溶液中浸渍,介质很容易地被溶解,清洗效果更好。若与超声波清洗方法合用,则效果会更好。

六、挤压珩磨工艺参数和工艺规律

挤压珩磨工艺参数除了黏性磨料介质的稠黏度、磨料种类和粒度外,主要的还有挤压压力、磨料介质的流动速度(或单位时间介质流量)、加工时间等。挤压压力、流量、加工时间由挤压珩磨机控制。挤压压力一般控制在3~15MPa范围内,流量一般控制在7~25L1/min,加工时间由几分钟到几十分钟范围内。

1.挤压压力

单位时间的研磨量大体上随挤压压力的增大而增加。

2.磨料介质的流动速度

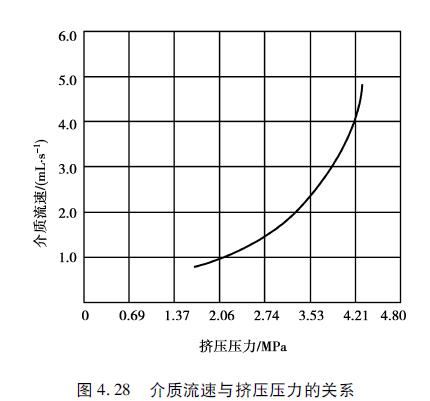

①磨料介质的流动速度随挤压压力的增加而增加,介质温度为38℃,如图4.28所示。

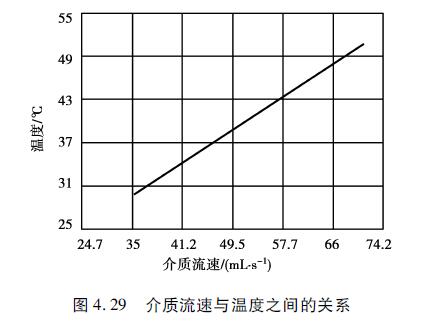

②磨料介质的流动速度随介质温度的增高而增加,如图4.29所示为冷轧钢在6.2MPa的压力下珩磨时,介质流速与温度之间的关系。

3.加工时间

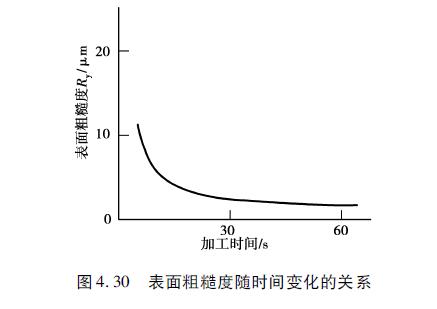

工件表面粗糙度最初随加工时间的增加而迅速改善,但达到一定粗糙度后,再增加抛光时间,表面粗糙度却不再改善,如图4.30所示。试件材料为钢,磨料为碳化硅,粒度为60#,介质流速为3.43mL/s。

七、挤压珩磨的应用

1.铝型材挤压模

铝型材挤压模凹模型腔复杂,精度要求高,经电火花加工,其表面粗糙度Ra为2.5μm,通常手工研磨需1~4h,而挤压珩磨只需5~15min,加工表面粗糙度Ra约为0.25μm,其抛光质量均匀,且流向与挤压铝型材时的流向一致,有助于提高产品质量。

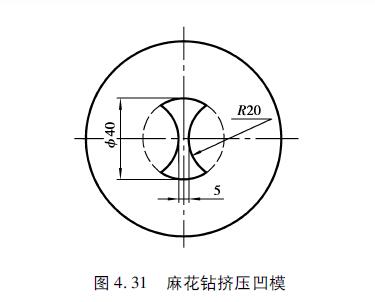

图4.31为麻花钻挤压凹模,材料为铬镍高温耐热钢,内形为精铸原始模型,粗糙度Ra为2~2.5μm。挤压珩磨的压力为10MPa,挤压时间为7min,挤压后要求粗糙度Ra达到0.4~0.5μm。

2.合金钢落料模

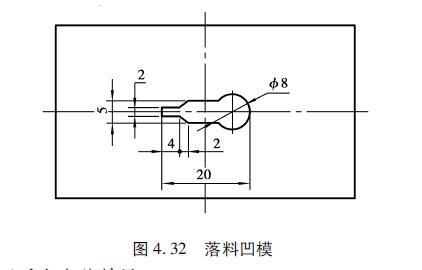

图4.32所示为落料凹模,材料为Cr12MoV,硬度为62HRC。内腔由快速走丝线切割加工成形,线切割后表面粗糙度Ra为3.2μm。介质挤压压力为10MPa,挤压时间为8min,挤压珩磨后表面粗糙度Ra达到3.2μm。介质挤压压力为10MPa,挤压时间为8min,挤压珩磨后表面粗糙度Ra达到0.4μm,单边研磨量为0.015~0.03mm。

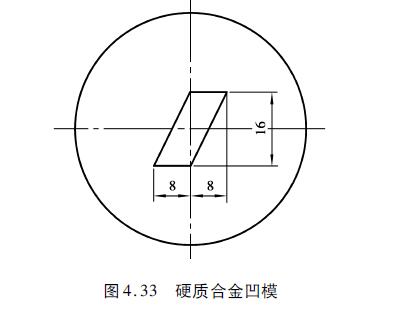

3.硬质合金落料模

图4.33所示凹模材料为硬质合金。内腔用慢走丝线切割加工成形,表面粗糙度Ra为1.6μm。介质挤压压力为10MPa,挤压时间为15min,挤压珩磨后表面粗糙度Ra达到0.2μm,单边研磨量为0.015~0.03mm。