《机加检验工》 | 第四章 尺寸及形位公差的检测 第四节 通用量具的使用(2)

七、用内径百分表,检测孔的内径

内径百分表的结构及测量方法,如图4.32所示。内径百分表可以用来测量孔径和孔的形状误差,用于测量深度极为方便。通过更换可换触头,可以调整内径百分表的测量范围。其测量方法是:

图4.32 内径百分表的结构及测量方法

(a)内径百分表构造(b)内径百分表测量内径

(1)根据孔径的大小,确定测量头,装上测杆。

(2)用内径千分尺或其他测量孔径的量具测出孔径,记下读数。

(3)用内径百分表测偏差。测量时,摆动内径百分表,读出百分表中的最小值,加上“2”的读数就是孔的实际尺寸。

八、直角尺

直角尺的构造,如图4.33所示。

图4.33 90度直角尺

直角尺主要用于定性测量工件的垂直度。测量方法如图4.34所示。

图4.34 直角尺测量工件的垂直度

在图4.34中,图(a)是以直角尺为基准,以透光法检测工件上面和右面的垂直度;图(b)是以平板为基准,以透光法检测工件左面的垂直度。

九、万能角度尺

万能角度尺的结构,如图4.35所示。

图4.35 万能角度尺的结构

万能角度尺是用来测量工件内外角度的量具,常用的万能角度尺的游标刻度值是2分,其读数原理与游标卡尺类似。改变直尺和直角尺的组合位置,可以测量0~320度间大小的角度,其组合方式如图4.36所示。

图4.36 万能角度尺测量范围及测量示意图

(a)测量0~50度(b)测量50~140度(c)测量140~230度(d)测量230~320度

十、刀口尺

刀口尺如图4.37所示,主要用来测量工件表面的直线度、平面度。

图4.37 刀口尺测量工件表面的直线度、平面度

(a)刀口尺外形(b)刀口尺测量工件平面度的情况

十一、塞尺

塞尺如图4.38所示。它是用来检测两个接合面之间间隙大小的量具,由不同厚度的金属薄片组成。

图4.38 塞尺

使用塞尺时,根据间隙的大小,可用一片或数片叠合在一起插入间隙内。如用0.4毫米的塞尺能插入工件间隙,用0.45毫米的塞尺不能插入工件间隙,说明工件间隙在0.4~0.45毫米之间。

塞尺的片有的很薄,易弯曲和折断,测量时不能用力太大,不能测量温度较高的工件。

塞尺属于定性测量(不能读出具体的数值,叫做定性测量。如塞尺、刀口尺等的测量;能读出具体的数值,叫做定量测量。如游标卡尺等的测量)。

十二、正弦规(正弦尺)

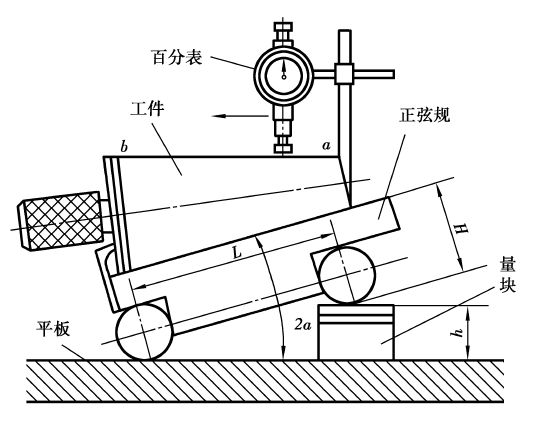

正弦尺的外观,如图4.39所示,与其他量具配合使用,测量角度。

图4.39 正弦规

如图4.40所示,用正弦规测量工件的角度。整个装置放在平板上进行,圆柱的一端用量块组垫高,用千分表检验,当工件表面与平板平行后,根据量块组的高度尺寸和正弦规的中心距,用公式:sin2α=h/L,计算工件的角度。

图4.40 正弦规测量工件角度

十三、水平仪

水平仪的外观,如图4.41所示,分为框式水平仪和条式水平仪。它主要用来测量零件的直线度和平面度。

图4.41 水平仪

(a)框式水平仪(b)条式水平仪

十四、量块

1.长度计量基准

1983年,第17届国际计量大会规定:“米”是光在真空中在1/299792458秒的时间间隔内行进路程的长度,并把它作为长度基准。使用波长作为长度基准,不便在生产中直接用于尺寸的测量。因此,需要将基准的量值按照定义的规定,复现在实物计量标准器上。常见的实物计量标准器有量块(块规)和线纹尺。

量块用铬锰钢等特殊合金钢,或线膨胀系数小、性质稳定、耐磨以及不易变形的其他材料制成。其形状有长方体和圆柱体两种,常用的是长方体。

2.量块的构成

长方体的量块有两个平行的测量面,其余为非测量面。测量面极为光滑、平整,其表面粗糙度Ra值达0.012微米以上,两测量面之间的距离即为量块的工作长度(标称长度)。标称长度到5.5毫米的量块,其公称值刻印在上测量面上;标称长度大于5.5毫米的量块,其公称长度值刻印在上测量面左侧较宽的一个非测量面上,如图4.42所示。

图4.42 3毫米和40毫米的量块

(a)3毫米的量块(b)40毫米的量块

3.量块的用途

(1)作为长度尺寸标准的实物载体,将国家的长度基准,按照一定的规范,逐级传递到机械产品制造环节,实现量值统一。

(2)作为标准长度,标定量仪,检定量仪的示值误差。如检定千分尺、游标卡尺等。

(3)相对测量时,以量块为标准,用测量器具比较量块与被测尺寸的差值。

(4)也可直接用于精密测量、精密划线和精密机床的调整。

4.量块的选用

量块是定尺寸量具,一个量块只有一个尺寸。为了满足一定范围的不同要求,量块可以利用其测量面的高精度所具有黏

合性,将多个量块黏合在一起,组合使用。根据标准GB6093—85规定,我国成套生产的量块共有17种套别。如常用的83块组(尺寸不同的83块量块)、32块组(尺寸不同的32块量块)等,如图4.43所示。

图4.43 83块组和32块组量块

(a)83块组(b)32块组

量块测量层表面,有一层极薄的油膜,在切向推合力的作用下,由于分子间的吸引力,使两个量块黏合在一起,就可以把量块组合成一个尺寸,用于测量。

5.量块的组合

为了减少量块的组合误差,应尽量减少量块的组合块数,一般不超过4块。选用量块时,应从所需组合尺寸的最后一位数开始,每选一块至少应减去所需尺寸的一位尾数。例如,从83块组的量块中,组合36.745毫米的尺寸,其方法为:

即从83块组的量块中,选尺寸为1.005、1.24、4.5、30的四块量块,黏合在一起,就组成了36.745毫米的尺寸。

按此方法,可组合其他所需尺寸的量块组。

就可用36.745毫米的量块组,作为标准,与其他量具(常用百分表或千分表)配合,测量与36.745毫米相近的长度尺寸,读出的数是量块与被测尺寸的差值,其测量结果=36.745+读出“差值”。

按此方法,可组合其他所需尺寸的量块组,用来检测被测尺寸。

6.量块使用的注意事项

(1)量块必须在有效期内使用,否则应及时送专业部门检定。

(2)使用环境良好,防止各种腐蚀性物质及灰尘对测量面的损伤,影响其黏合性。

(3)所选量块应用航空汽油清洗、洁净软布擦干,待量块温度与环境温度相同后,方可使用。

(4)轻拿、轻放量块,杜绝磕碰、跌落等情况的发生。

(5)不得用手直接接触量块,以免造成汗液对量块的腐蚀及手温对测量精确度的影响。

(6)使用完毕,应用航空汽油清洗所用量块,并擦干后涂上防锈脂存于干燥处。

十五、量具的维护和保养

(1)测量前应将量具的测量面和工件被测量面擦拭干净,以免脏物影响测量精度和加快量具磨损。

(2)根据精度、测量范围、用途等选择量具,测量时不允许超出测量范围。

(3)量具在使用过程中,不要和工具、刀具放在一起,以免碰坏。

(4)机床开动时,不要用量具测量工件。

(5)温度对量具精度的影响很大,因此,量具不应放在热源附近,以免受热变形。

(6)量具用完后,应该及时擦拭干净,涂油,放在专用盒中,保持干燥,以免生锈。

(7)精密量具应该计时定期鉴定、保养和检修。

(8)由于平面磨床有磁力吸盘,应避免游标卡尺被磁化,所以卡尺放置应远离磁场。

十六、检验形位公差的其他方法

前面简要讲述了直线度、平面度、圆跳动、全跳动、平行度、垂直度的检测方法,下面对形位公差的测量,作些补充。

1.线轮廓度的检测方法

线轮廓度用同一横向截面内最大直径和最小直径之差表示。检验量具一般采用千分尺。检验方法:在同一截面上先测出一个直径尺寸,然后将轴转过90度,再测另一个直径尺寸,这两个直径之差就是线轮廓度。工件精度较高时,应将轴多转几个角度,测出不同方向的几个直径值,其中,最大直径与最小直径之差即为线轮廓度。还可采用杠杆式卡规、杠杆式千分尺来测量。轴比较短、批量较大、精度较高时,可以用比较仪或电感仪测量。测量时可以在几个横截面上进行。

2.圆柱度的检测方法

圆柱度用轴的同一纵向截面内最大直径和最小直径之差来表示。检验时,沿着轴线方向在几个位置上测出轴的直径,其中最大值与最小值之差即为圆柱度。检验用量具有千分尺、杠杆式卡规、杠杆式千分尺、比较仪、电感仪等。

3.端面跳动量的检测方法

检验时,可将工件装夹在两顶针间,百分表量杆触头垂直靠在工件端面最小一点,如图4.44所示。转动工件,百分表指针偏摆数值即为端面跳动量。在实际操作中,一般都用杠杆式百分表或千分表。

图4.44 端面跳动量的检测方法

4.同轴度的检测方法

将磨好的内孔套入标准心轴,然后将心轴装夹在两顶针间,将表顶在外圆上,转动心轴一周,百分表读数的变动值就是径向跳动量。当外圆的形状误差极小(可忽略不计)时,径向跳动量的一半就是工件内孔、外圆同轴度,如图4.45(a)所示。

图4.45

(a)内外圆同轴度和端面跳动量的检测方法(b)工件平行度的检测

5.平行度的一般检测方法

工件上两平面之间的平行度可以用下面的方法检验:

(1)用千分尺或杠杆式千分尺测量工件上相隔一定距离的厚度,可测量出几点厚度值,几点厚度值的差值即为平面的平行度。

(2)用百分表或千分尺在平板上检验,如图4.45(b)所示。将工件和百分表支架,都放在平面上,将百分表的触点顶在平面上,然后移动工件,让工件整个平面均匀通过百分表触头,百分表读数的变动量就是工件的平行度。测量时应将工件、平板擦拭干净,以免影响平行面的平行度和拉毛工件平面。

6.直线度和平面度的检测方法

直线度和平面度的检验,最常用的方法是使用样板平尺来进行。检验时,应将样板平尺垂直放在被测量的平面上,查看透光情况,为了保证精度,可以多观察几个方向。使用时,切忌将样板平尺,在工件平面上来回拉动,以保证样板平尺的使用寿命。平面较小时,可用平行平晶,测量平面度。假如遇到工件长度较长或工件平面较大时,用样板平尺检验直线度,就比较困难,此时,可采用涂色法检验。检验时,在被检验的工件平面上涂一层极薄的显示剂(红丹粉),然后将工件放在精密平板上,平稳地前、后,左、右移动几下,再取下工件,仔细查看平面上摩擦痕迹的分布情况,就可以确定平面度的好坏。

十七、表面粗糙的检验

在实际生产中,通常是用目测,凭经验判断。也可用比较法,即用表面粗糙度标准样板与工件表面粗糙度比较。当工件表面粗糙度要求较高时,在成批生产中,可抽出几只工件,送到工厂计量室,用轮廓仪检验,用这种方法检验表面粗糙度比较准确。

精华评论

暂无更多评论