《线切割操作工》 | 第四章 数控线切割简述 第一节 数控线切割加工程序

要想从一个简单的操作工人转变为中、高级技术工人,就必须进一步学习和掌握更多的线切割知识。本章对数控线切割的基础知识作简单的介绍。

数控机床的自动加工过程,都是按照“程序”的指令去控制机床动作的。所谓程序,就是机床控制系统能够识别的,代表某种加工意义的“符号”,这种“符号”我们把它叫做“程序语言”或者叫做“程序代码”。就像文字有“中文”、“英文”等一样,程序代码也有多种类型,常见的有“3B格式代码”和“G代码”。要把数控线切割加工技术掌握到一个较高的层次,就必须学习程序代码,学会编写加工程序。编写加工程序并不是很神秘的事,也不需要高深的学问,简单的程序就跟记流水账差不多,把加工过程用程序代码一步一步的表示出来。

一、坐标系

学习编程的第一步就是要掌握“坐标系”的概念。因为机床拖板的进给运动和尺寸控制都是靠“坐标”来定位和计算的。

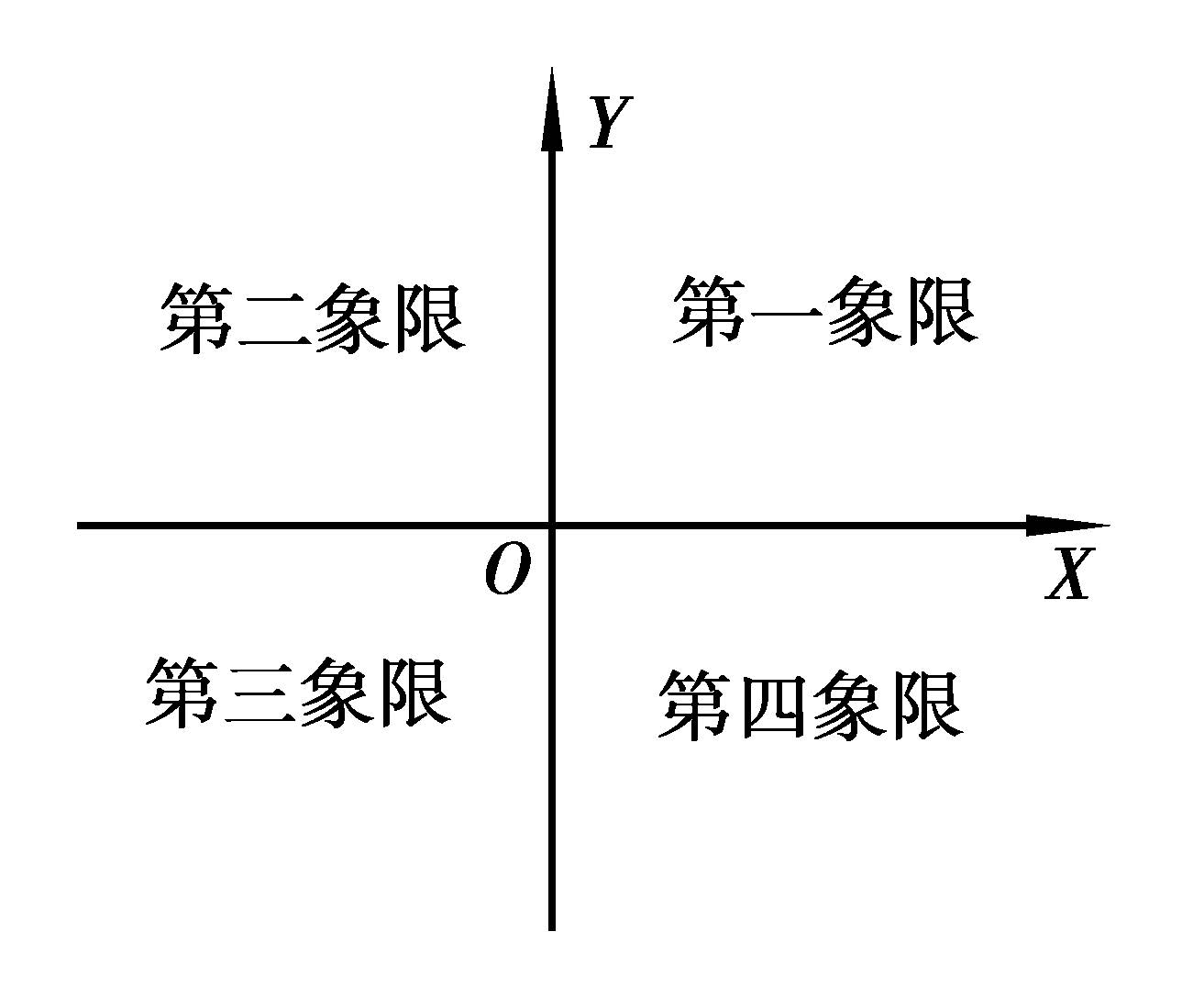

线切割机床上常用的是平面直角坐标系。一个平面直角坐标系包括两个相互垂直的坐标轴(X轴和Y轴),坐标轴是有方向的,两个坐标轴的交点叫做原点。原点就是数据为0的点。两个坐标轴把平面分为四个区域,分别叫做四个象限,如图4.1所示。

图4.1 平面直角坐标系

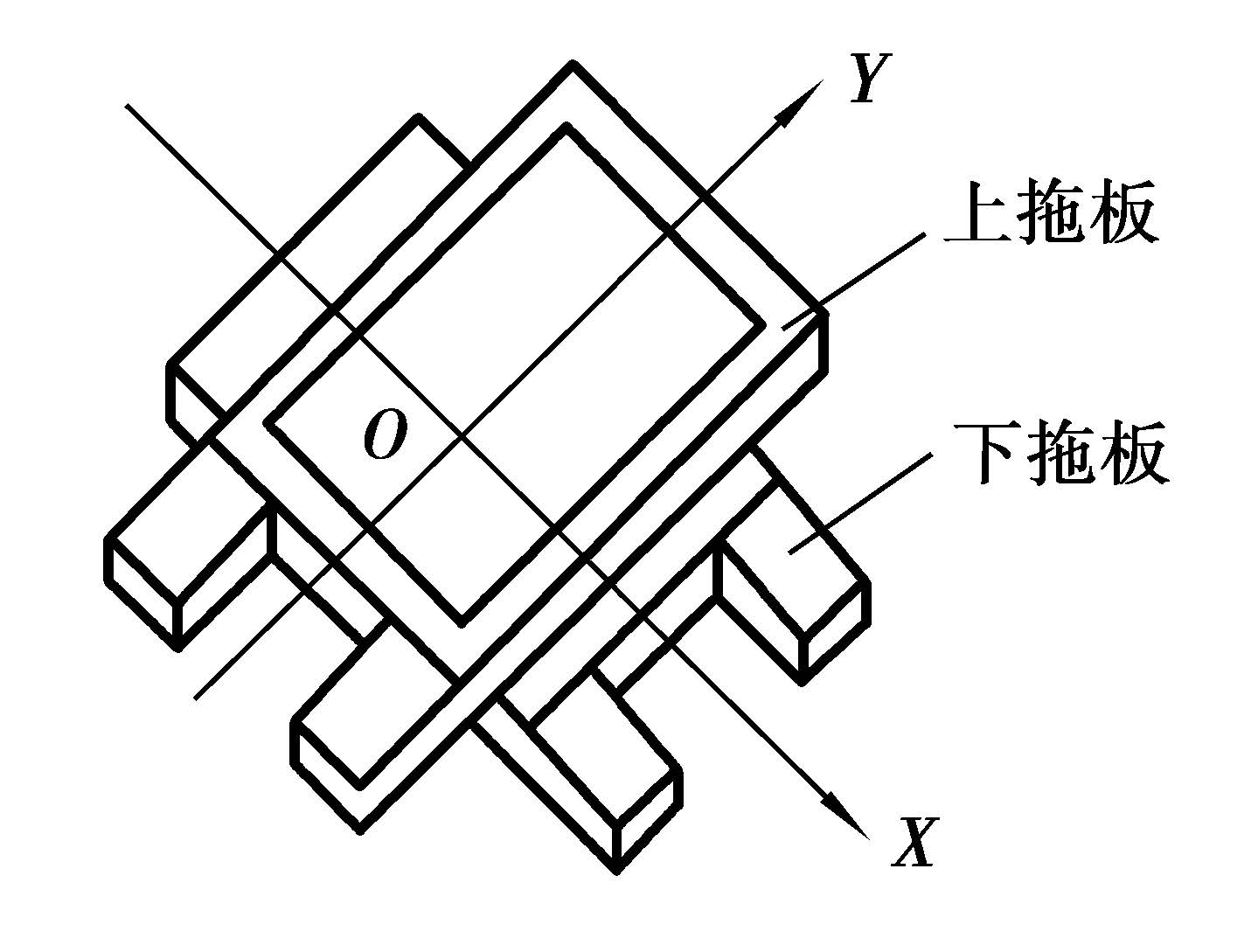

在线切割机床上建立的坐标系,从左到右的方向为X轴,从前到后的方向为Y轴,两个轴的交点就是坐标原点,如图4.2所示。

图4.2 线切割机床坐标系

要注意,工件坐标系原点的位置,并不是固定在“工作台”上,而在“工件”上。具体在工件哪个地方,是由编程人员根据工艺要求进行确定。可见,加工坐标系的原点位置,会随工件安装位置的变化而变化。

自动加工时,机床控制系统必须准确地知道工件原点的位置,才能正确地控制机床进行加工。机床控制系统怎么才知道工件装夹在哪里了呢?这个工作就是靠我们前面讲过的“对丝”(车工、铣工类似的操作叫做“对刀”)操作来实现的。所以,对丝的目的,就是让机床控制系统知道工件原点在什么地方。

二、3B格式程序

“3B格式”加工程序是我国自行开发的较早使用的一种程序代码,在国内的数控电火花线切割机床中应用相当普遍。3B格式程序简单易学,但功能较少。

3B格式程序因有3个字母B而得名,一般格式如下:

BX BY BJ GZ

其中B——分隔符,它将X,Y,J的数值隔开;

X——X轴坐标值,取绝对值,单位为微米;

Y——Y轴坐标值,取绝对值,单位为微米;

J——计数长度,取绝对值,单位为微米;

G——计数方向,分为X方向(GX)和Y方向(GY);

Z——加工指令,共有12种,直线四种(L1~L4),圆弧八种(SR1~SR4,NR1~NR4)。

例如:

B8868 B4400 B24268 GX NR3

这就是一段加工程序,其中:X=8868,Y=4400,J=24268,计数方向符号G是GX,加工指令Z是NR3(一种圆弧)。

注意:X,Y,J的数值最多6位,而且都要取绝对值,即不能用负数。当X,Y的数值为0时,可以省略,即“BO”可以省略成“B”。

现在我们先来看一个3B格式加工程序的片段:

B0 B19900 B19900 GY L4;

B33875 B0 B33875 GX L1;

B0 B8100 B4500 GY SR1;

⋯⋯

上面的程序写了四行,每一行就叫做一个程序段,完成一个小的任务,一个零件的加工程序有很多行,分别完成很多个“小任务”,合起来就完成一个零件的加工。每一行又有五个部分,从前往后依次为:第一部分代表X轴坐标数据;第二部分是Y轴坐标数据;第三部分是计数长度数据;第四部分是计数方向符号;第五部分是加工指令符号。

常见的加工类型可分为两种:直线和圆弧。下面作简单介绍。

(1)直线指令

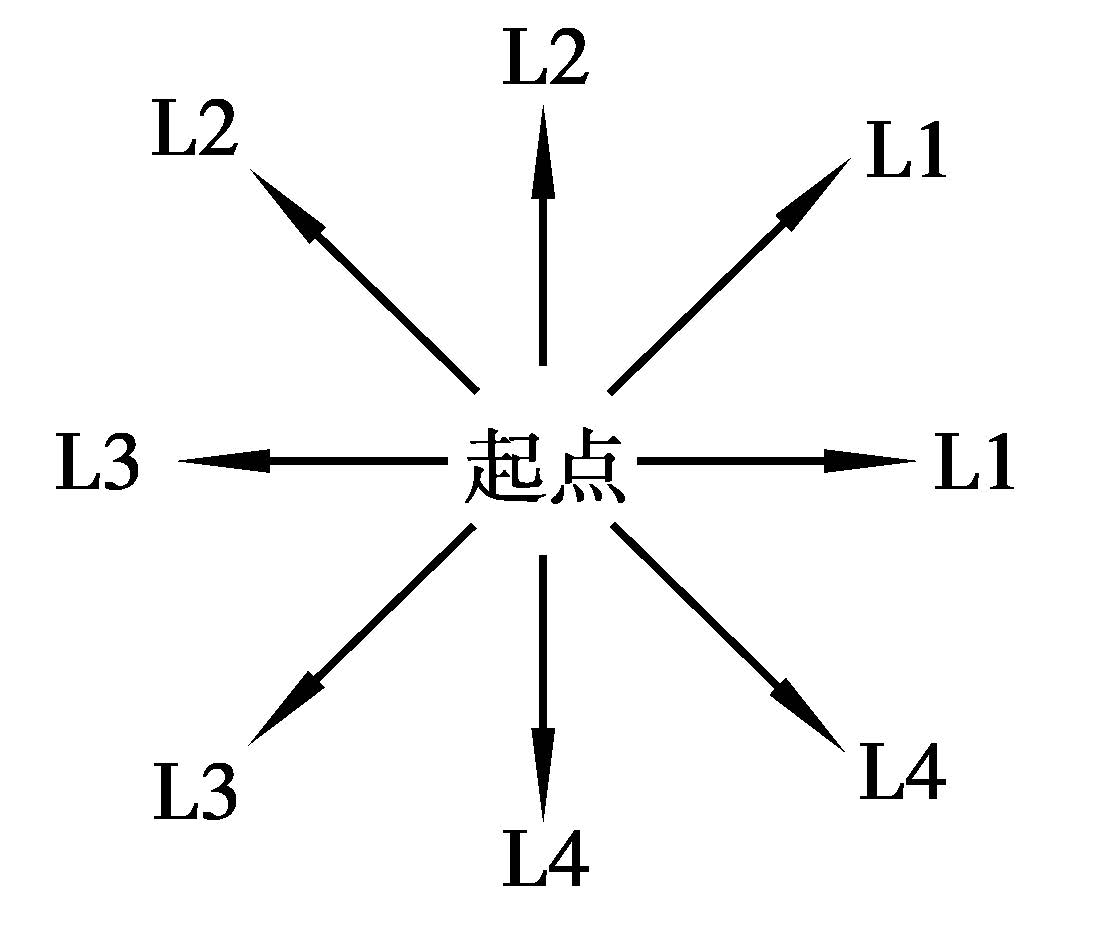

直线指令是让电极丝以当前位置为起点,直线进给,走向目标点。要加工直线,就把程序段的第五部分“加工指令”符号写成L1,或者L2,L3,L4。数字代表不同的加工方向,L1表示向右或右上方加工,L2表示向上或左上方加工,L3表示向左或左下方加工,L4表示向下或右下方加工。如图4.3所示。

图4.3 直线加工指令与方向

在直线指令中:

①X,Y分别是线段在X方向和Y方向加工的距离。

②计数长度J取X,Y中大的一个的数值。

③计数方向G也是取X,Y中大的一个。X大就写GX,Y大就写GY。如果X=Y,则直线L1,L3的方向写GY;L2,L4的方向写GX。

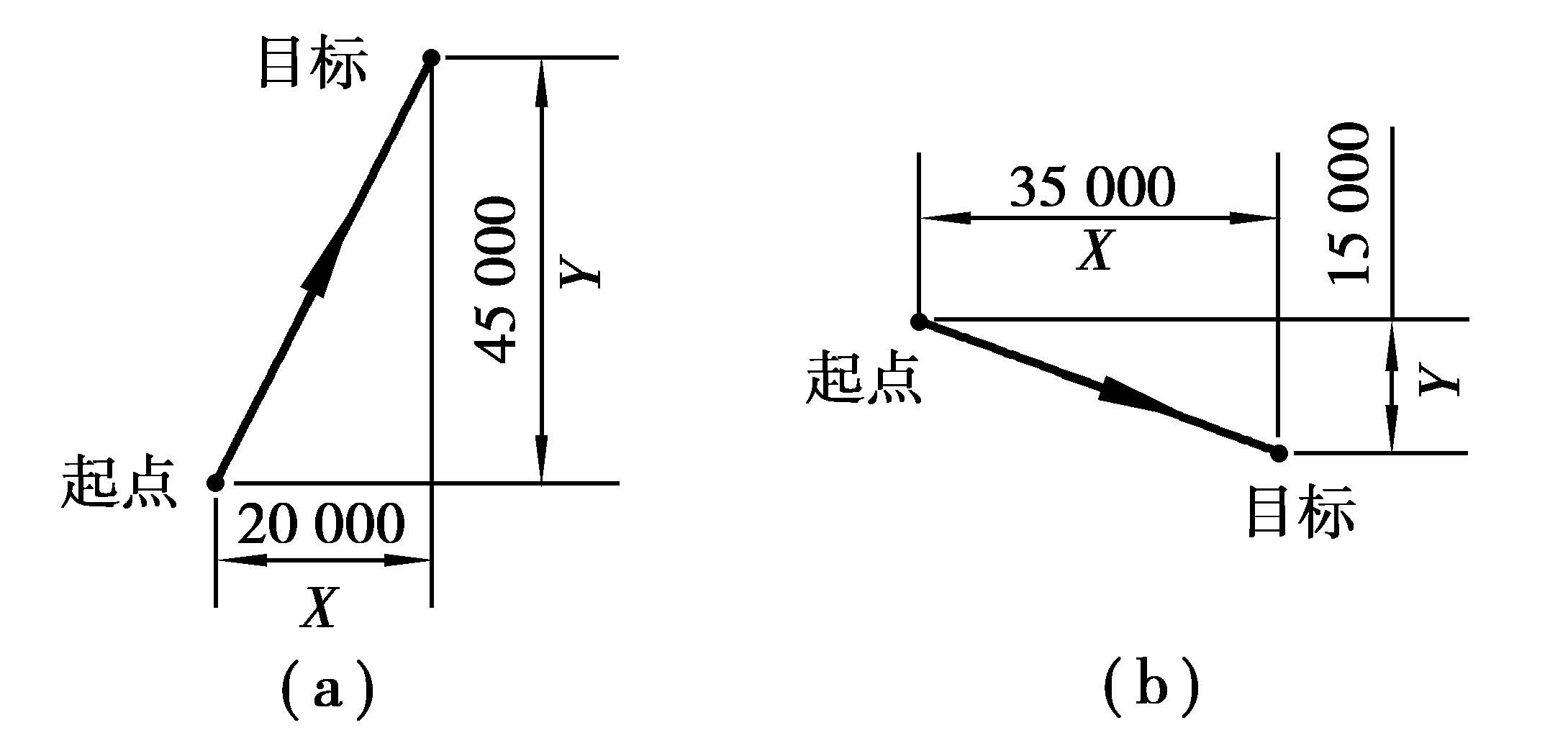

例如,按图4.4所示加工一条直线,可写出如下的程序段。图4.4(a)程序为:

B20000 B45000 GYL1

图4.4(b)程序为:

B35000 B15000 B35000 GXL4

图4.4 直线编程示例

如果直线与X轴或Y轴相重合,编程时X,Y均可不写。例如程序BO B5000 B5000 GYL1可简化为BBB5000 GYL1。

注意:作为分隔符的“B”不能省略。

(2)圆弧指令

圆弧指令比直线加工指令要复杂一些。圆弧有两种旋转方向和四种起点方位。

加工圆弧有顺时针和逆时针两种旋转方向,如图4.5所示。

图4.5 圆弧加工方向

以圆心O为参考点,圆弧有四种起点方位,即四个象限,如图4.6所示。

图4.6 四种起点方位

圆弧加工的旋转方向与起点方位的搭配,形成8种不同组合,就产生了8种圆弧加工指令,逆时针4种,顺时针4种。圆弧的加工指令如图4.7所示。

图4.7 圆弧起点方位与圆弧指令

例如:SR1表示圆弧起点在第1象限,沿着顺时针方向加工;NR4表示圆弧起点在第4象限,沿着逆时针方向加工。注意起点在一个象限,而终点可以跨入其他象限。

编写圆弧加工指令时,把圆弧的圆心作为相对坐标系原点

(零点)。在圆弧指令中:

a.X,Y是圆弧的起点坐标值,即圆弧起点与圆心在X,Y方向的距离。

b.计数方向G取圆弧的终点与圆心在X,Y方向的距离值较小的一个的方向。X值小用GX,Y值小用GY。

c.计数长度J应取从起点到终点的某一坐标移动的总距离。当计数方向确定后,J就是被加工曲线在该方向(计数方向)投影长度的总和。对圆弧来讲,它可能跨越几个象限,这时分别计算后相加。例如,加工圆弧如图4.8所示。

图4.8 圆弧编程示例

a.由起点到圆心的距离可知,X=9000,Y=2000;

b.由终点与圆心的距离可知,X(6000)小于Y(8000),取小的方向,所以计数方向为GX;

c.计数长度取整个圆弧在X方向的投影:9000+6000=1500;

d.圆弧起点在第一象限,而且是逆时针方向,加工指令为NR1;

由上,写出程序:

B9000 B2000 B15000 GX NR1

三、G代码程序

目前新型数控电火花线切割机床普遍采用了国际标准的ISO格式代码——“G代码”。G代码功能强大,通用性强,是发展的方向。现在很多的线切割机床既可以使用3B格式代码,又可以使用ISO格式的G代码。

(1)程序格式首先来看一段程序示例:

%0001

N10 T84 T86 G90 X38.000 Y0.000;

N20 G01 X33.000 Y0.000;

N30 G01 X5.000 Y0.000;

N40 G02 X0.000 Y5.000 T0.000 J5.000;

N50 G01 X0.000 Y15.000;

N60 G01 X47.500 Y80.000;

⋯⋯

以下说明ISO编程中的几个基本概念。

a.字。观察上面的程序,会发现,都是一个字母后面跟一个数字,这是程序中的最小单元,各有各的意思。例如,G01表示加工直线,G02表示加工顺圆。这种字母与数字的组合称为字。

b.程序段与程序段号。一个程序是由许多行组成的,每一行叫做一个程序段。一个程序段就是一组完整的数控信息,能完成一组任务。许多个程序段依次排列起来就形成一个加工程序。

程序段前面那个N开头的字,叫做程序段号(也就是程序段顺序号)。程序段编号范围为N0001~N9999。程序段号并不一定要以N0001,N0002,N0003⋯⋯的顺序来编写,可以跳跃式地编号,如N0010,N0020,N0025⋯⋯。为了编辑程序方便,通常以递增的方式编号,如N0010,N0020,N0030,⋯⋯,每次递增10,其目的是留有插入新程序的余地,即如果在N0020与N0030之间漏掉了某一段程序,可在N0021~N0029间用任何一个程序段号插入。

要注意,不管程序段号大小如何,程序的执行不是按程序段号的大小来进行的,而是按从上到下的顺序一行一行地依次执行的。

c.程序号(程序名)。每一个程序一开始就必须指定一个程序号,程序号就相当于程序的名字。在一个机器里可能有很多种零件的加工程序,就是用程序号来区别的。程序号通常以字母O或符号%开头,紧接着为4位数字,数字范围为0001~9999。

下面对部分程序代码作简单介绍。

(2)准备功能G代码

a.绝对坐标指令G90

格式:G90执行本指令后,后续程序段的坐标值都代表绝对坐标值,即所有点的表示数值都是在编程坐标系中的点坐标值,除非又执行了G91指令。

b.相对坐标指令G91

格式:G91执行本指令后,后续程序段的坐标值都代表相对坐标值,即所有点的坐标均以前一个点作为起点来计算运动终点的位置距离,除非又执行了G90指令。

c.设置当前点坐标G92

格式:G92X_Y_

G92是设置当前电极丝位置的坐标值。G92后面跟的X,Y坐标值即为当前点的坐标值。

d.快速定位G00

格式:G00X_Y_

快速移动指令G00是使电极丝按机床最快速度移动到目标位置,其速度取决于机床性能和设置。G00后面跟的X,Y坐标值即为目标点的坐标值。

如:G00X50.0 Y100.0表示快速移到X=50.0,Y=100.0

的坐标点。

e.直线插补G01

格式:G01X_Y_

直线插补(G01)是使电极丝从当前位置以进给速度直线移动到目标位置。后面的X,Y是目标点的坐标。

f.圆弧插补G02,G03

格式:G02X_Y_R_或

G02X_Y_I_J_

G03X_Y_R_或

G03X_Y_I_J_

编程参数说明:

a.G02和G03指令用于切割圆或圆弧,其中G02为顺时针切割,G03为逆时针切割。

b.X,Y的坐标值为圆弧终点的坐标值。用绝对方式编程时,其值为圆弧终点的绝对坐标;用增量方式编程时,其值为圆弧终点相对于起点的坐标。

c.R表示圆弧的半径。当圆弧的圆心角大于180°时,R的值应加负号。

d.I和J的值分别是在X方向和Y方向上圆心相对于圆弧起点的距离。

编程时用R还是用I,J,由编程者自行选择。但对于整圆,要用I和J方式编程,不能用R方式编程。X,Y省略的场合,意味着起点与终点相同,即表示切割一个360°的整圆。

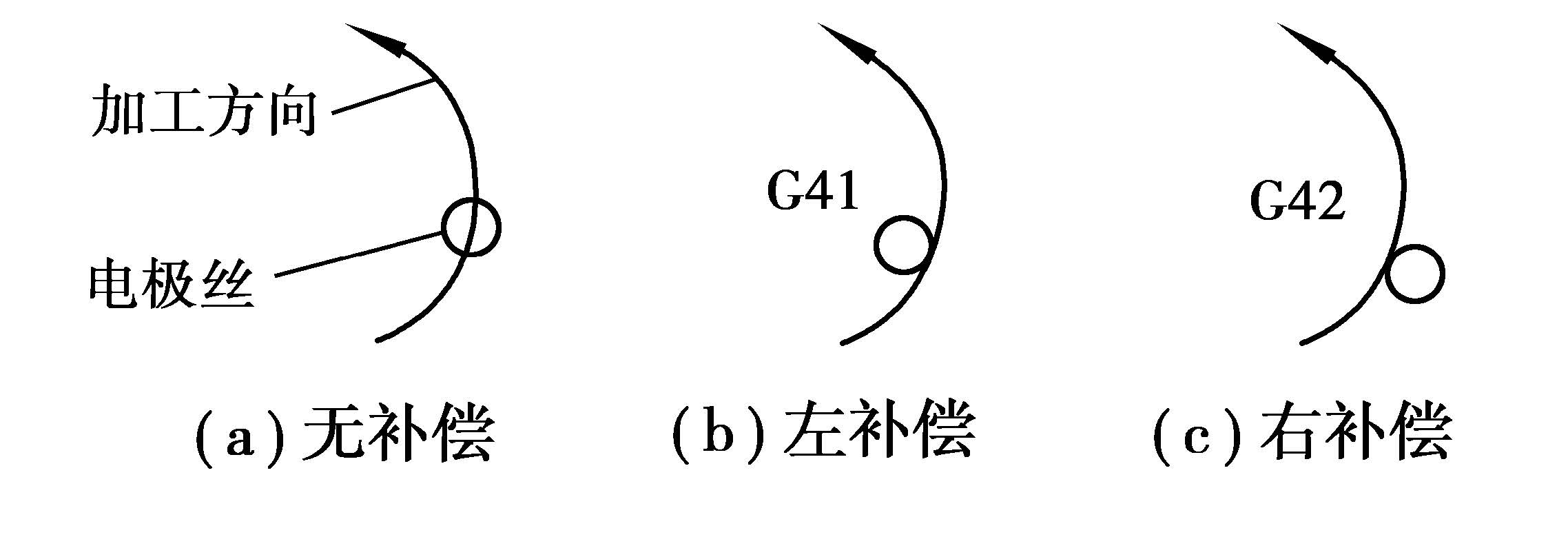

(3)电极丝半径补偿G40,G41,G42

电极丝是有粗细的,如果不进行补偿,让电极丝“骑”在工件轮廓线上加工,加工出的零件尺寸就不符合要求。如图4.9所示。为了使加工出的零件符合要求,就要让电极丝向工件轮廓线外偏移一个电极丝半径的距离(实际还要加放电间隙),这就要用电极丝半径补偿指令。

格式:G40——取消电极丝补偿;

G41——电极丝左补偿;

G42——电极丝右补偿。

编程参数说明:

图4.9 电极丝半径补偿

a.G41(左补偿):以工件轮廓加工前进方向看,加工轨迹向左侧偏移一个电极丝半径的距离进行加工,如图4.10(b)所示。

b.G42(右补偿):以工件轮廓加工前进方向看,加工轨迹向右侧偏移一个电极丝半径的距离进行加工,如图4.10(c)所示。

图4.10 电极丝半径补偿

c.G40(取消补偿):指关闭左右补偿方式。

编程时,要根据运丝方向和补偿方向来选择指令,如图4.11所示。

图4.11 补偿方向的选择

另外,还有镜像和交换指令G05,G06,G07,G08,G09,G10,G11,G12。用于加工一些对称性好的工件,使程序简化。这里就不讲了。

注意:在线切割加工中大多数G指令都是模态指令,即当下面的程序不出现同一组的其他指令时,当前指令一直有效。

(4)机械控制指令(T功能)

T84——切削液开;

T85——切削液关;

T86——走丝开;

T87——走丝关。

(5)辅助功能(M功能)

M00:程序暂停。用于加工过程中操作者检验、调整、测量等。操作完成后按机床上的启动按钮,即可继续执行后面的程序。有两个以上没有连接的加工时,使用M00指令暂停机床运转,重新穿丝,然后再启动继续加工。

M02:结束整个程序的运行。执行该指令后,所有的G功能及与程序有关的一些运行开关都会停止,如切削液开关、走丝开关、机械手开关等,机床处于原始禁止状态,电极丝处于当前位置。如果要使电极丝停在机床零点位置,则必须操作机床使之回零。

(作者:雷林均)

公安备案号 50011202501662

公安备案号 50011202501662