《中小型建筑机械操作工》 | 任务4 混凝土机械的使用 2.混凝土输送泵

混凝土输送泵是将机械能转换为流动混凝土的压力能,并经输送管道,将混凝土连续送至浇灌地点的设备。泵车就是自行式混凝土泵,它除了能像载重车一样行驶,还能用车上的布料装置直接进行混凝土浇灌。

混凝土泵的类型较多,其中的双缸液压活塞泵应用较为普遍。

1)双缸液压活塞式混凝土泵

大批的商品混凝土(又称预拌混凝土)要运去浇筑,塔吊高处运送效率低,水下、隧道运送更难,而用混凝土泵则高空的水平输送导管达60m以上,垂直输送导管高达100m以上,排出压力可达5MPa,排量为30~60立方米/小时,混凝土中石子粒径可达50mm,坍落度为5~23cm,因此采用混凝土泵运送和浇灌混凝土,其技术经济效益将大大提高,是一种先进的混凝土施工工艺。混凝土缸的使用寿命为输送混凝土50000立方米,价格较贵,维修复杂。泵送的混凝土要求有较大的流动性,泵送混凝土要连续进行,否则易发生阻塞。

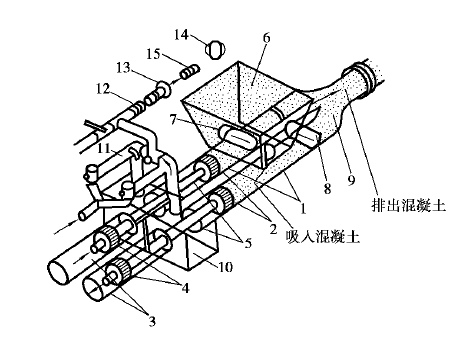

单缸混凝土泵的出料是脉冲式的,所以一般混凝土泵都有2个缸体并交替进料和出料,如图4.3所示。

图4.3 液压柱塞式混凝土泵工作原理图

1—混凝土缸;2—推压混凝土柱塞;3—液压缸;4—液压柱塞;5—柱塞杆;6—料斗;7—控制吸入的水平分配阀;8—控制排出的竖向分配阀;9—Y形输送管;10—水箱;11—水洗装置换向阀;12—水洗用高压软管;13—水洗用法兰;14—海绵球;15—清洗活塞

2)混凝土输送管的使用

(1)混凝土输送管的选用混凝土输送管材料有:低合金管,管壁厚2~3mm,较轻、耐磨;钢管,壁厚2~4mm,易购,耐磨;铝合金管,较轻,内部混凝土磨擦后产生氢气,使混凝土强度下降;金属丝绕制胶管,移动部位使用。

(2)混凝土输送管的铺设的原则是:路线短,弯道少,接头严密。导管应牢固地固定在支承件上,特别是垂直管,松动易造成磨损。夏季防脱水,冬季防冻结,导管的布置尽可能短而直,少转弯。在高层泵送中,应防止导管中混凝土回压,在向下泵送时,应防止管内出现真空。

(3)混凝土泵送前的准备混凝土泵送料前要先用水、水泥浆润湿管道、料斗,使输送管、泵处于润滑状态,然后开始泵送混凝土。润滑的水、水泥浆用量由管长决定。

3)混凝土泵使用的注意事项

①场地要求一般不小于50平方米。场地应平整,能承载10t重物,附近有供、排水设施。如必须在倾斜地停放,可用轮胎制动器卡住车轮,倾斜度不得超过3%。

②开泵前应对各部进行检查,正式泵送前让活塞空转5~10分钟。

③启动前注意把操纵开关指向停(OFF)位置,输出量调整在低负荷状态下10立方米/小时,同时把活塞伸缩阀关紧,把运转阀全部打开。发动后把分动器拉杆拉起,并把档挂入第5档,挂上离合器后,油泵转速应为1400~1500转/分,方可开始泵送。开泵时不要把料斗内的砂浆全部泵出,应保持在搅拌轴线以上,待混凝土加入料斗后再一起泵出。

④防止超载,控制液压油的工作压力机工作温度(不超过60℃)。

⑤如不能连续供料,可适当放慢速度,以保证连续泵送,停歇超过45分钟或混凝土出现离析时,要立即用压力水或其他方法清除泵机和管道的混凝土,再重新泵送。料斗中的混凝土砂石应保持在搅拌轴线上。混凝土泵输送中要注意观察压力表和各部的工作状态,一般在泵的出口处容易发生堵塞现象,要控制供料流量并及时清出超粒径骨料、异物。

⑥停泵要求:泵送要连续进行,遇有不正常的情况时,可减慢速度。搅拌轴卡住不转时,要暂停泵送并及时排除故障,待重新搅拌均匀后再泵送。若骨料分离严重,料斗内灰浆明显不足时,应剔除部分骨料,另加砂浆重新搅拌。必要时可打开分配阀阀窗,把料斗及分配阀内混凝土全部清除。短时间的停泵要注意观察压力表,逐渐过渡到正常泵送。长时间停泵应每隔4~5分钟开泵1次,使泵正转或反转各2个冲程,同时开动料斗中的搅拌器。如停泵45分钟以上,宜将混凝土从泵和管道中清除。

⑦垂直向上泵送中断后再次泵送时,要先进行反泵。作业后如管路装有止流管,应插好止流插杆,防止垂直向上倾斜的管路中混凝土倒流。

⑧泵送结束后,应将混凝土压完,然后反转,将管道内残留混凝土吸回来,最后用水清洗管道。清洗前拆去锥管,把一根6B直管口部的混凝土掏出,接上气洗接头,接头内应塞好浸水海绵球,在接头上装进排气阀和压缩空气软管。

⑨在管路末端装上安全盖,孔口朝下,气洗管件装妥后,徐徐打开气阀使压缩空气推动海绵球把混凝土推压出。如管路装有止流管,应先拔出,并将插杆孔盖上。

⑩当管中混凝土即将排尽时,应打开放气阀,避免清洗球飞出时对管路产生冲击。

⑪洗泵时,应打开分配阀阀窗,开动搅拌装置,作空载推送动作。同时在料斗和阀箱中冲水,直至料斗、阀箱、混凝土缸全部洗净,然后清洗泵的外部。若泵机几天不用,还应拆开工作缸橡胶活塞,把水放净。

4)混凝土泵的维护保养

①检查电气设备,各线路连接应牢固,绝缘良好,接地可

③检查各部连接紧固状况,各处有无渗油现象。工作压力应正常,动作应平稳准确,油温应在15~60℃之内。

④搅拌机如有卡阻现象,应暂停泵送并及时排除故障。

⑤作业后,应开动混凝土泵,用清水将泵体、料斗、阀箱、混凝土缸和管道残留混凝土冲洗干净。

⑥按润滑规定进行润滑作业。

公安备案号 50011202501662

公安备案号 50011202501662