《纺织操作工》 | 第五章 浆纱(第三节 浆纱机的主要机构与作用原理 2)

4.机头部分

(1)测长打印装置

测长打印装置是用来记录浆纱卷绕的长度并在规定长度的纱片上用明显的颜色打上一个印记,工厂里叫做墨印。有了墨印,在织造和整理部门就可以按照需要的长度准确地开剪织物,不致造成匹长不等,同时也作为织造生产中统计产量的依据。因此,测定打印装置就必须具备动作灵敏、正确等特点。

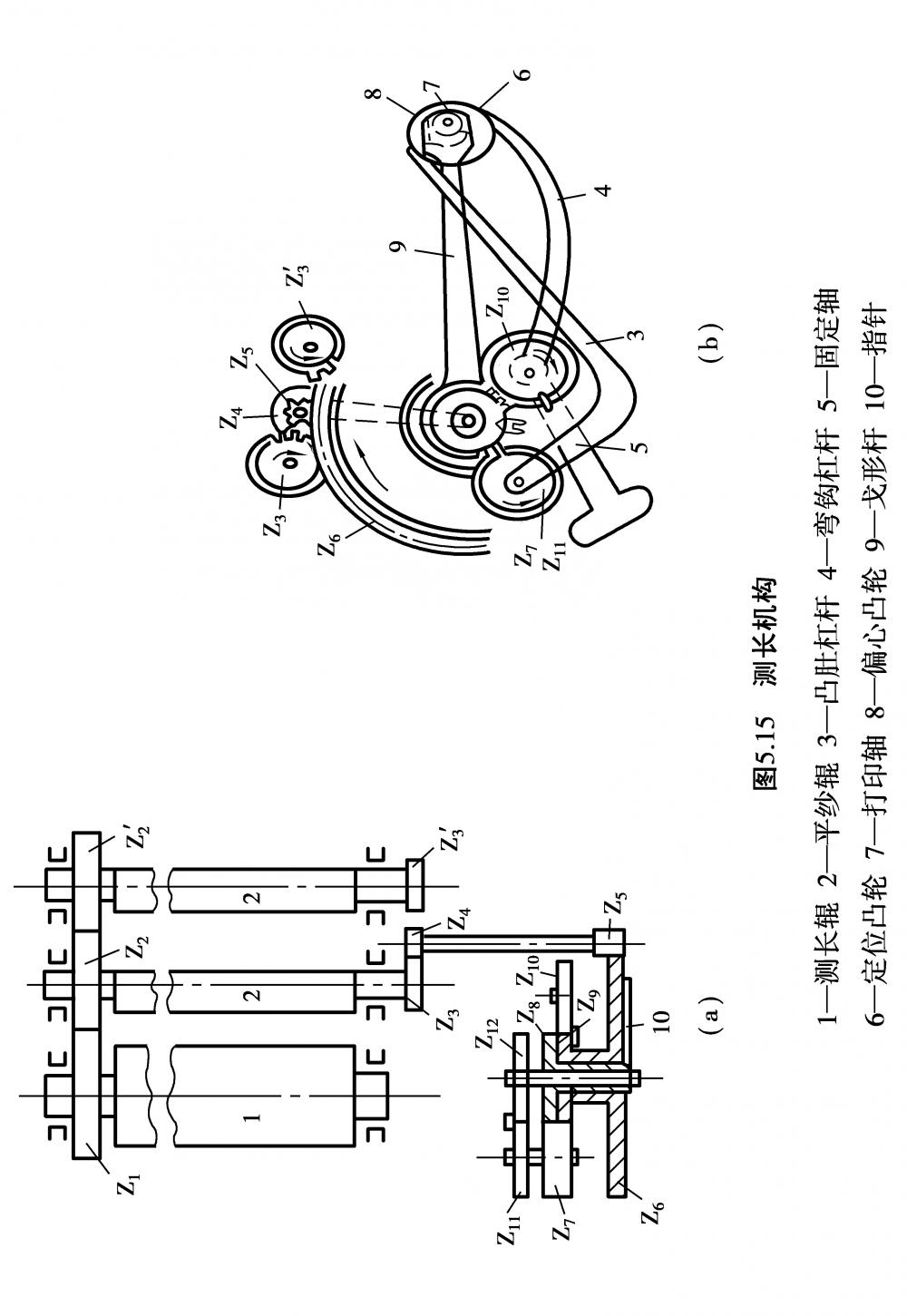

①测长机构。测长机构是由测长辊带动,如图5.15(a)所示。

测长辊齿轮Z1传动平纱辊一端的齿轮Z2,Z2’和另一端的齿轮Z3和Z3’回转(两个齿轮的转速相等,但回转方向是相反的)。齿轮Z3和Z3’传动齿轮Z4及固装于同轴上的齿轮Z5,使刻度盘齿轮Z6获得转动(刻度盘齿轮Z6的外圈分成100格,内圈分成40格)。齿轮Z9与刻度盘齿轮Z6是连成一体的,它活套在齿轮Z8的套筒的顶端,装有掼针10,由齿轮Z9通过齿轮Z7传动齿轮Z8,指针10也就随同回转。由于齿轮Z9是41齿,齿轮Z7及齿轮Z8都为40齿,故当刻度盘齿轮Z6转过1转时,齿轮Z9也转过1转(转过41齿),而齿轮Z8则转过41/40转,指针10在刻度盘齿轮Z6的内圈就移过一格,它的计算式如下

式中:n——刻度盘每回转一周,指针所转的转数。

此时,测长辊上所走过的经纱长度L为:

L=π·d(Z6·Z4·Z2)/(Z5·Z3·Z1)

式中:d——测长辊直径(114.6mm);

Z1——测长辊上齿轮齿数(36^T,^表示指数,下同);

Z2(Z2’)——平纱辊上齿轮齿数(35^T);

Z3(Z3’)——30^T;

Z4——15^T;

Z5——7^T;

Z6——100^T。

将上述数字代入公式,则:

L=3.1614×0.1146×(100×15×35)/(7×30×36)=2.5m

刻度盘齿轮Z6的内圈共40格,故每格表示走过经纱长度为25m。而它的外圈分为100格,故每格表示走过经纱长度为25mm。

②控制机构。控制机构是由凸肚杠杆3及弯钩杠杆4周期地轮流对定位凸轮6进行制止和脱开,如图5.13(b)所示。

齿轮Z7与齿轮Z11活套在凸肚杠杆3的左端芯子上(重心偏在右端)。齿轮Z10活套于弯钩杠杆4中间的芯子上(重心偏在重锤处),以上两杆都活套于固定轴5上。而它们的右端,由于重心作用都紧靠在定位凸轮6上。定位凸轮6及偏心凸轮8都固装在打印轴7上,且定位凸轮6有逆时针回转的倾向。

当齿轮Z3与齿轮Z4啮合时,如图5.13(b)所示,刻度盘齿轮Z6作顺时针方向回转(此时刻度盘子的数字逐渐减少),待到规定的匹长时,齿轮Z10上的凸形碰头与齿轮Z9上的凹形碰头相撞,压下齿轮Z10,使弯钩杠杆4的右端以固定轴5为支点,向下移动一段距离,从而脱开了对定位凸轮6的控制。定位凸轮6、偏心凸轮8及打印轴7就趁势回转半转,再被凸肚杠杆3的右端顶住而停止回转。此时,偏心凸轮8的大半径转到下面,戈形杆9下落,使齿轮Z4改为与齿轮Z′3啮合,刻度盘齿轮Z6改作逆时针方向回转(刻度盘上的数字逐渐增加)。待到下一次规定匹长时,齿轮Z11上的凸形碰头与齿轮Z12上的凹形碰头相撞,压下齿轮Z11(及Z7),使凸肚杠杆3的右端以固定轴5为支点向上抬起一段距离,从而脱开对定位凸轮6的控制,定位凸轮6、偏心凸轮8及打印轴7就回转半转,被弯钩杠杆4的右端弯钩勾住,而停止回转,即回复到图5.15(b)所示位置。依次循环往复完成测长任务。

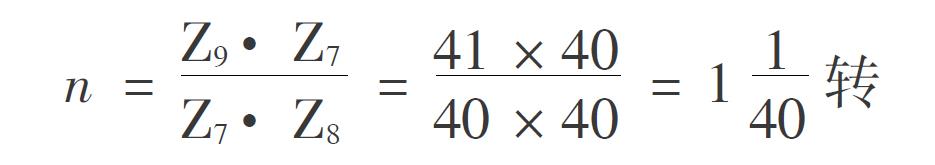

③打印机构。打印轴7的转动,是由平纱辊经过一组链轮及摩擦盘11的传动而得,如图5.16所示。

在平时,打印轴7上的定位凸轮6被凸肚杠杆3或弯钩杠杆4所控制而静止如图5.15(b)所示,因此,摩擦盘11就打滑,不能传递动力,但打印轴7有回转的趋势。当控制机构中的凹凸形碰头相撞时,凸肚杠杆3或弯钩杠杆4就脱开定位凸轮6,使定位凸轮6及打印轴7依靠摩擦盘11的传动而回转半转,固装在打印轴7上的打印凸轮12(它由两个凸面组成,相差180°)也回转半转。打印凸轮12的一个凸面推动行程开关13,接通电源,使位于烘房前分纱架上的电气打印装置完成打印动作。在行程开关的上部另外装有单独控制按钮,在上轴或需要打印时,则可揿按钮另行打印。

计匹盘17上分为30格,每格表示一匹。当打印轴7回转半转时,传动计匹蜗杆14(Z=2^T),也回转半转,并传动蜗轮15(Z=30^T)及计匹指针相应回转,以记录匹数。计匹蜗杆14每回转半转时,计匹指针16的转数为:

n=(1/2)×(2/30)=1/30(转)

即计匹指针16移过一格,表示走过经纱长为一匹。

G142B型浆纱机打印装置应装在靠近烘房处,便于墨印干燥。墨印长度的调整方法:现以墨印长度为50.5m为例,调整顺序如下:

第一步,先将齿轮拉出,使之与刻度盘齿轮Z6脱开,并用套筒扳手将齿轮Z11上的支头螺丝松开,如图5.17所示。

图5.17 调整齿轮

第二步,将刻度盘齿轮Z6调节到起始位置,即指针10指在“0”位上,且使“0”位对准罩壳上的标记处,如图5.15(b)所示。同时使偏心凸轮8的大半径向上,齿轮Z4与齿轮Z3啮合。

第三步,按逆时针方向,将刻度盘齿轮Z6转过20圈,这时,指针10就指在刻度盘齿轮Z6的内圈刻度线“50”处(即表示2.5×20=50m)。

第四步,继续逆时针方向转动,使刻度盘齿轮Z6外圈上的刻度线“50”处对准罩壳上标记(即表示2.5×50/250=0.5m)。

第五步,使齿轮Z11与齿轮Z12上的凹凸形碰头相啮合,然后拧紧齿轮Z11上的支头螺丝。

第六步,推上齿轮Z5与刻度盘齿轮Z6啮合。

若墨印长度超过100m(即超过测长刻度盘齿轮Z6上所能测量的长度),则可以改变打印凸轮12的外形曲线,即换成只有一个凸面的凸轮,打印轴7要回转360°时,才作一次打印动作。例:墨印长度为120m,则测长刻度盘上按墨印长度的1/2,即60m来调整(120÷2=60m)。

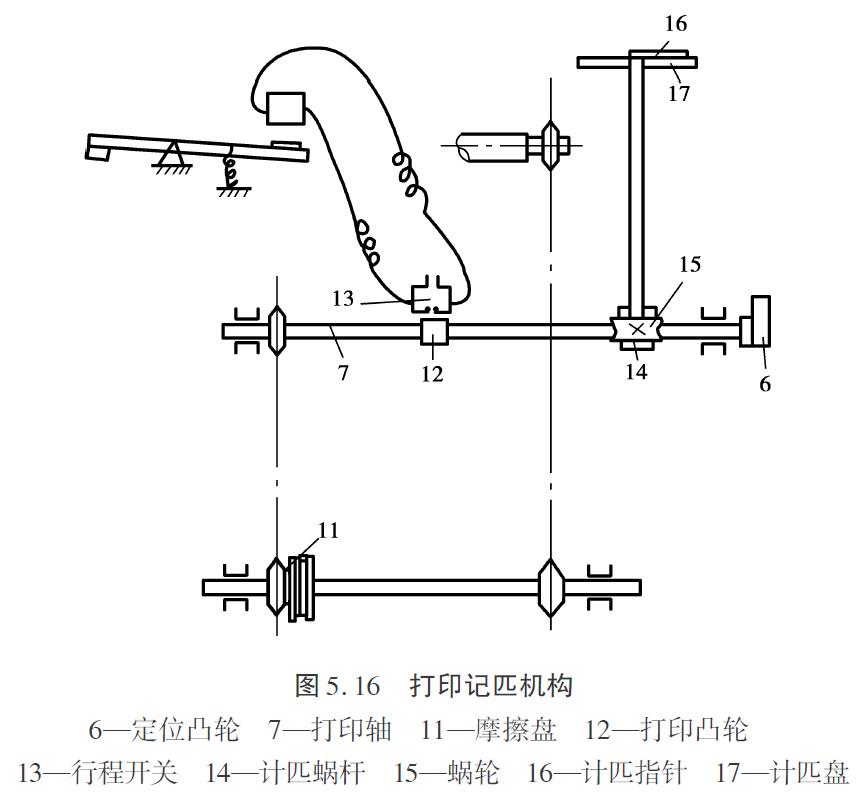

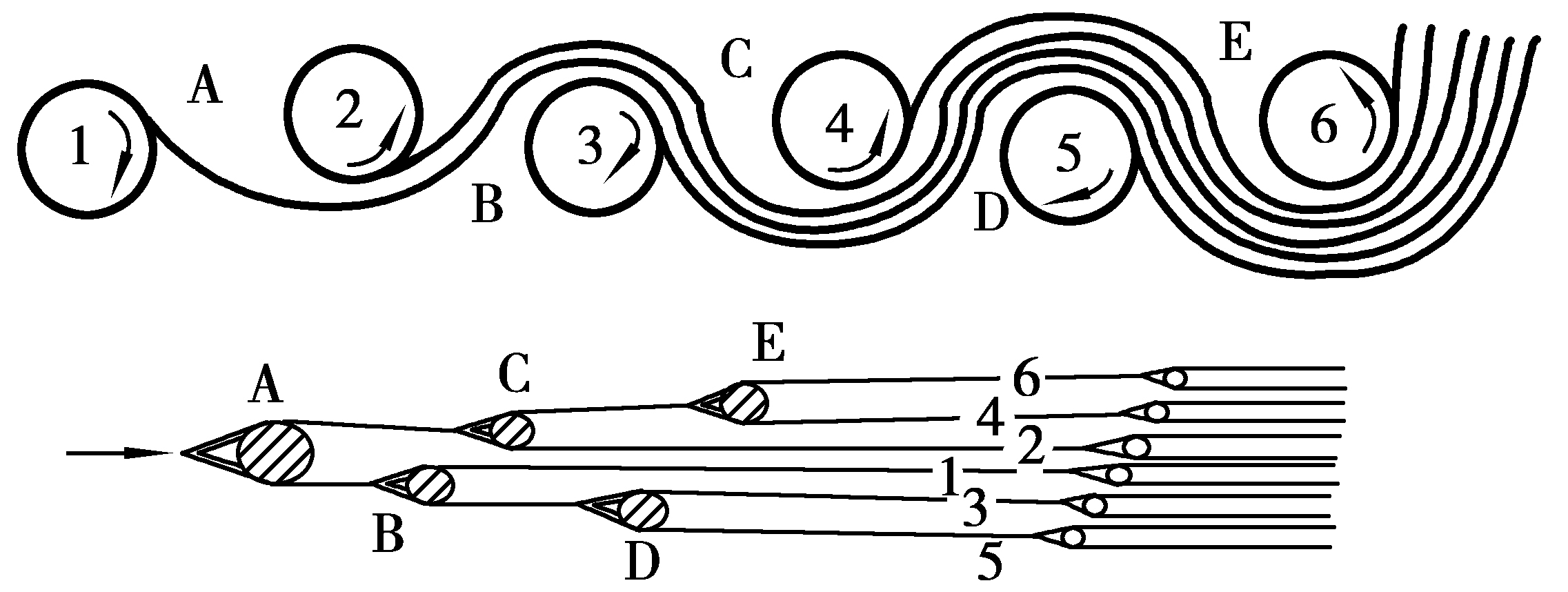

(2)分纱棒

不分纱层的浆纱在烘燥时易被浆料粘连在一起,所以在卷上织轴之前必须经过分纱装置,用分纱棒及伸缩筘把各根经纱分开以利织造。图5.18所示,为分纱棒的分纱情况。

图5.18 分纱棒分纱方法

分纱棒系空心铁管,表面镀镍使之光滑,减少与浆纱的摩擦,两端是扁平形,以便于插入纱层。

分纱棒的直径多为25mm。离烘筒最近的一根,因它所受的张力较大,极易磨损而使经纱断头,所以它的直径最大,约为50mm左右。

分纱的层数等于并合的经轴数,因此分纱棒的根数等于整经轴数减1。

(3)伸缩筘

如图5.19所示,伸缩筘是把上浆后的烘干经纱分离,并使浆纱片均匀排列,调整幅度与织轴幅宽相同,便于卷绕在织轴上。左手柄调节伸缩筘齿的扩展或收拢,右手柄调节整个筘的左右移动。

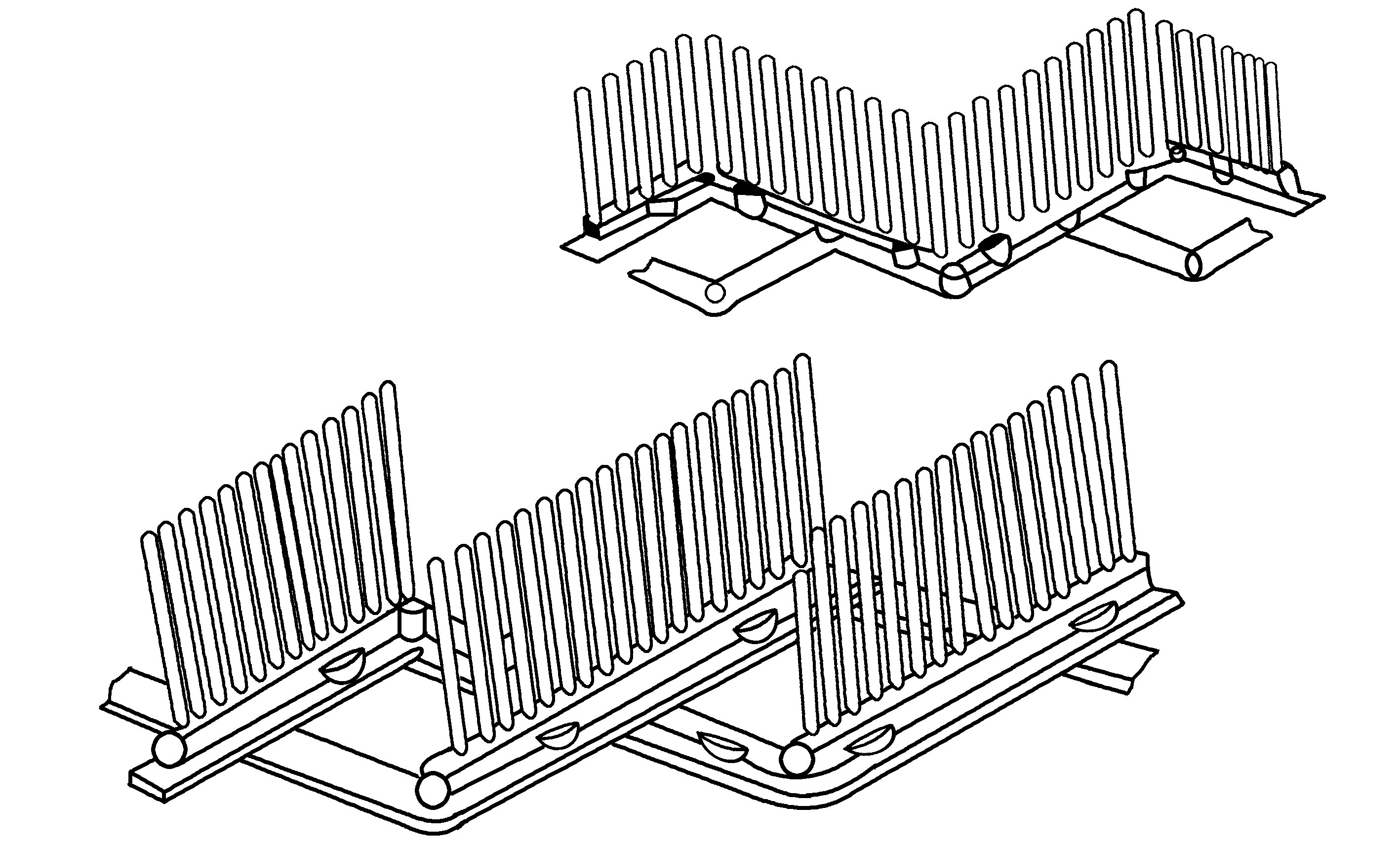

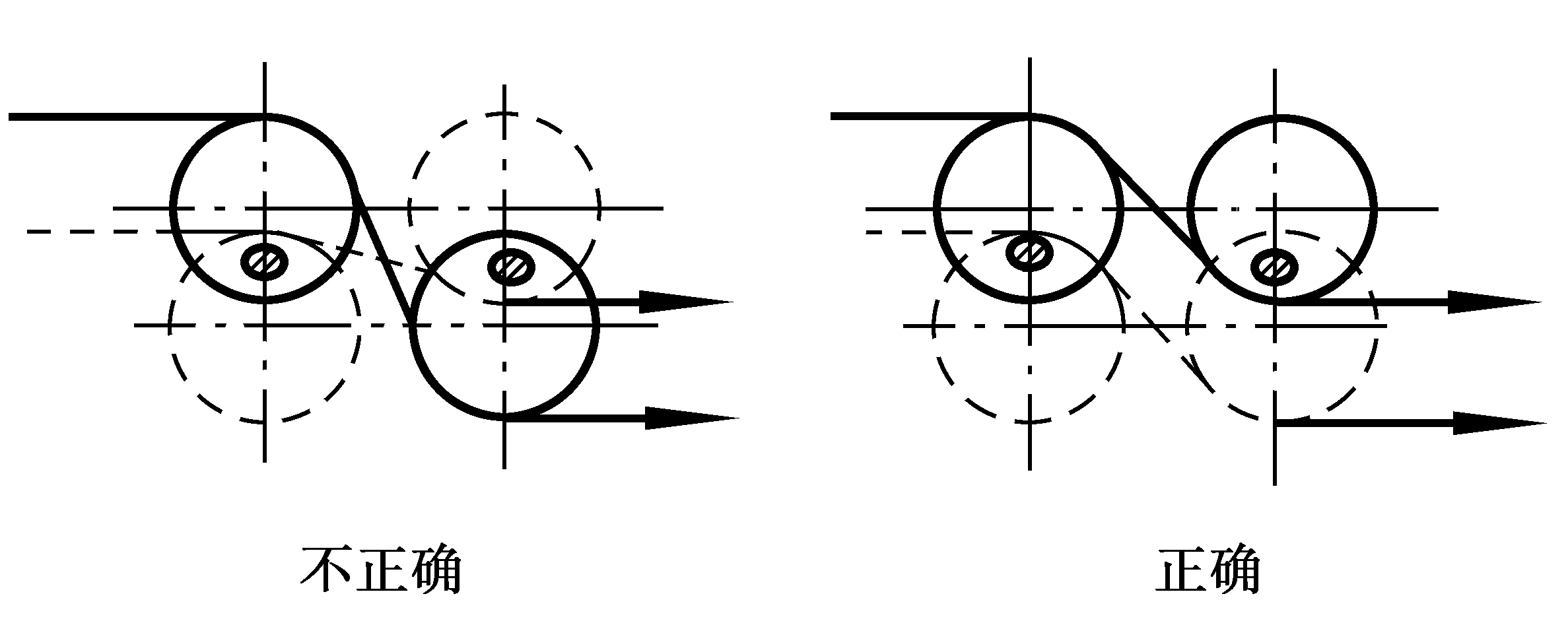

图5.19 伸缩筘

(4)平纱辊

采用两根偏心平纱辊,使纱线平整地卷入织轴不致重叠,以减少纱线卷绕张力不匀。安装时注意使两辊偏心方位相同,如图5.20所示。

图5.20 平纱辊安装方法

(5)拖引辊

拖引辊是浆纱机主传动的重要机件。拖引辊握持全片经纱向前,是计算浆纱机速度的部件。为了增大对经纱的握持力,拖引辊包覆橡胶面。在旧式浆纱机上,拖引辊包松木板和棉布。拖引辊与上浆辊间的线速度差异,决定了浆纱的伸长率。用调速装置调节拖引辊与上浆辊间的线速度差异,就能调节浆纱的张力和伸长率。因此,拖引辊又是一件浆纱张力和伸长的控制机件。

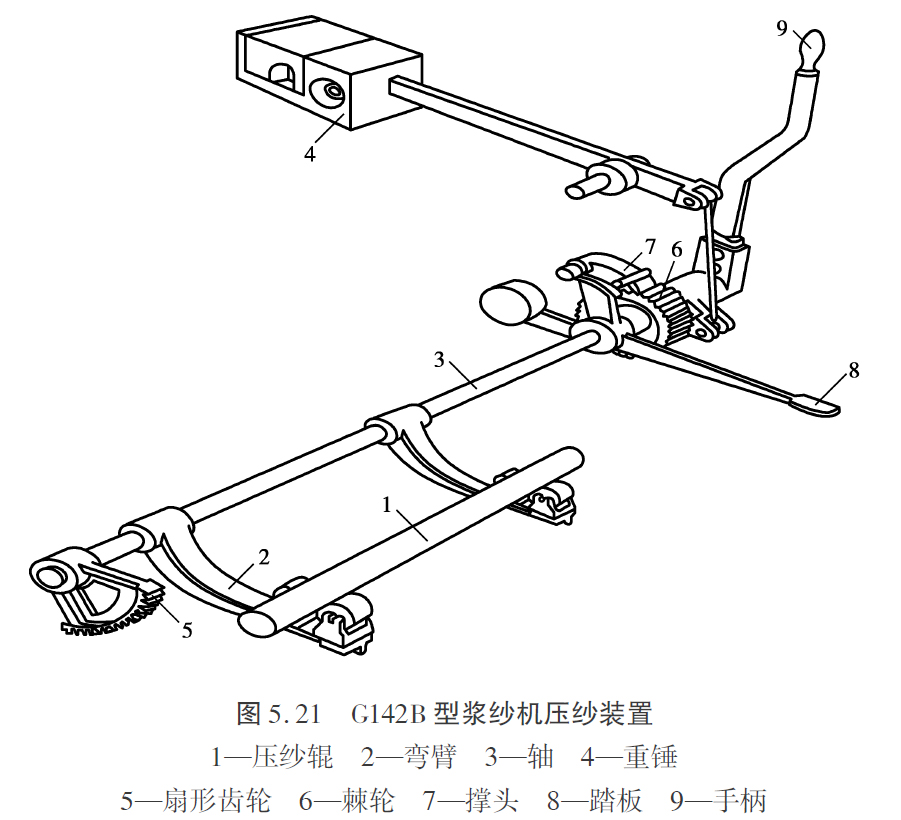

(6)压纱装置

压纱装置的作用是使织轴卷绕成圆整、坚实的卷装。

图5.21所示为G142B型浆纱机的压纱装置。

压纱辊1搁置在弯臂支持的托座上,弯臂装在轴3上,由于重锤4对轴3产生的力矩使弯臂2托起压纱辊1,使它从下方紧压在织轴的纱层上,达到压纱目的。

为了使压纱辊1不妨碍上落织轴的工作,在轴3的右面装有棘轮6、撑头7和踏杆8,落轴时用手柄9抬起重锤4使压纱辊1脱离织轴,便于落轴。换上织轴后,踏下踏杆8,踏杆上斜面抬起撑头使与棘轮脱离,并用手拉动手柄9,缓缓放下重锤4使压纱辊1与织轴表面接触。

卷绕时遇有半边松、半边紧的情况,可借调节臂来获得理想的压力。

(7)织轴转速控制机构

从拖引辊送出的浆纱,其线速度常保持恒定。但浆纱机在运转时,卷绕到织轴上的浆纱逐步使芯轴直径增大和轴重增加,如果此时织轴仍以固定转速进行卷绕浆纱,则浆纱机无法正常运转。因此浆纱机均装有一套织轴转速控制机构,以适应织轴卷绕直径和重量变化。即当织轴卷绕直径小时,回转快些;卷绕直径逐渐增大时,回转相应逐渐减慢。在G142B型浆纱机上,织轴的卷绕系摩擦传动,织轴速度的控制采用差微变速装置。

①摩擦盘传动装置。在图5.22中,13,14,15,16分别为四只摩擦盘。摩擦盘13和15用平键6装在套筒17上,它们只能在套筒上沿轴向左右移动,而不能自由转动。在摩擦盘15的短套筒轴上,套有摩擦盘16,摩擦盘16又用长销轴9与活套在套筒17上的摩擦盘14及摩擦盘链轮Z3装在一起,故它们也只能左右移动,不能自由转动。摩擦盘13,14,15,16及摩擦盘链轮Z3之间都各有一层大小与盘相同且浸过油的毛毡,因而在弹簧5的弹力作用下,加压杠杆10驱动摩擦盘16向左,使摩擦盘间相互夹紧,这样无级变速装置上的链轮Z1在传动摩擦盘链轮Z3时,通过套筒上平键6传动短轴12上的平键11再转动短轴12及织轴。

由于织轴的卷绕直径逐渐增大,故摩擦盘间的压力亦应相应地调整。这种自动调节在G142B型上采用螺旋杆加压的方式。当织轴直径增大时,弯臂及轴3顺时针回转,传动扇形齿轮Z6及Z7,而Z7上的小轴7与轴承8间有螺纹,因此在Z7回转时,轴7作轴向移动,推动加压杠杆10的下端,加压于摩擦盘16。

开车时扳动手柄1,使轴2上的凸轮3大半径附近的直线部分与短辊4接触,弹簧5的一端靠在短辊4的肩上,另一端顶在加压杠杆10上(短辊4的左端伸入杠杆10上方的圆孔,能作进出运动)。这时,短辊4通过弹簧5压向加压杠杆10,使之向左。关车时反转手柄,使凸轮小半径与短辊4接触,则弹簧5对加压杠杆10释压。

②差微变速装置。在浆纱过程中,当织轴卷绕直径已卷得很大的时候(直径超过76.2cm),单靠摩擦盘传动装置还是不能使织轴转速作有规律的变化来保持线速近乎恒定和卷绕密度均匀。因此在G142B型浆纱机上还装配了一套差微变速装置来控制摩擦盘的转速,使它的转速不超过织轴转动的10%。这样不但在织轴整个卷绕过程中张力均匀,而且解决了摩擦盘在高速回转时的发热问题。

图5.23所示为G142B型浆纱机变速器及差微式变速装置。当正常速度电动机13或慢车电动机14带动第一级无级变速器转动后,通过降速齿轮Z20及Z21传至第二级无级变速器,在变速器中利用特别的皮带3把主动圆锥盘1和2上的动力,传至被动圆锥盘4和5上,然后经链轮Z1,Z2及摩擦盘6而传动织轴7。

由于两组圆锥盘受以O1,O2为支点的杠杆8及9的控制,故两个主动圆锥盘或被动圆锥盘间的距离是可以改变的,即夹紧主动圆锥盘时,Z1转速较高,反之则低。

当浆纱机运转时,链轮Z1传动Z2后即分成两路传进差微变速装置。一路是经Z3(与Z2转速相同),Z4,Z5,Z6,Z7而传动活套在小轴12上的齿轮Z8及Z13,最后传至Z12。另一路由夹盘轴11传到Z9及固着于短轴上的齿轮Z10及Z11,由于齿轮Z11及Z13都作用在T形臂上的两个齿轮Z12,因此在Z11和Z13转速不相同时(即当Z13转速大于Z11的转速时),T形臂就发生回转(其转向朝箭头方向转动)。在小轴12右端有一弹簧摩擦夹盘,并套在链轮Z14与二级变速器变速螺杆右端链轮Z15相连。当小轴12通过摩擦盘传动链轮Z14带动,Z15回转后,正反螺丝杆10,就把被动圆锥盘夹紧,使Z2的转速逐渐减慢,接近织轴的转速。

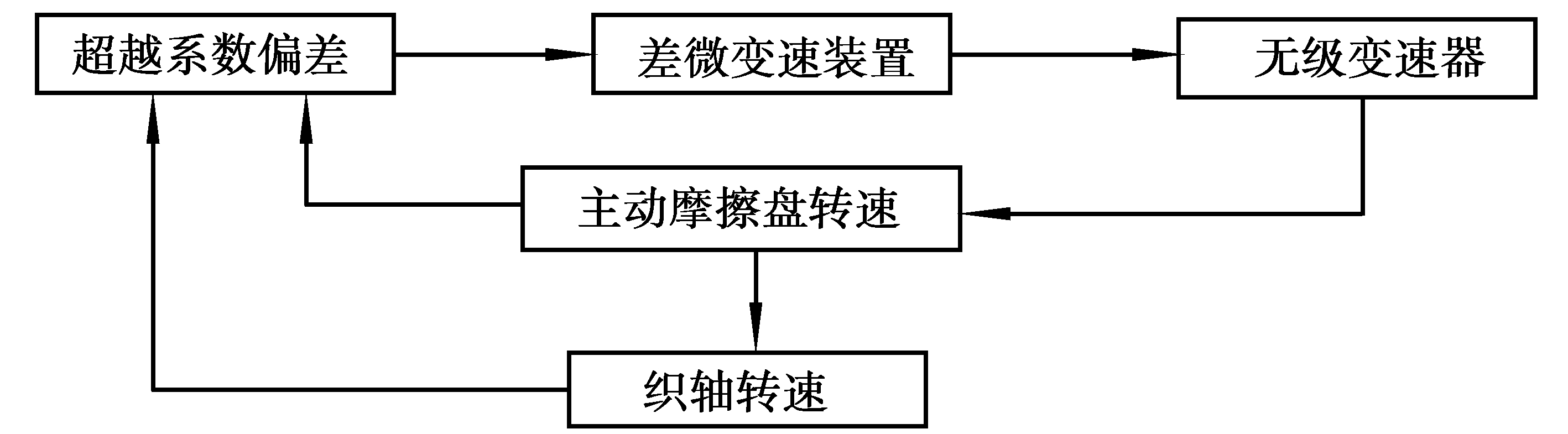

摩擦盘齿轮Z2的转速虽比织轴较快,但差微变速装置并不是一直在运转的,而是要在超越系数大于10%的才回转。关于超越系数的计算可用下列公式:

超越系数=(主动摩擦盘转速-织轴转速)/织轴转速×100%

差微变速装置的自动调节作用原理,可用图5。24来表示。

图5.24 差微变速装置自动调节作用原理

为了上落轴时浆纱停留在烘房中不使烘脆,因此在织轴将满卷前的20m左右时,即脱开。如图5.23中的Z4与Z5间的离合器,使Z5传至Z13的齿轮都不起作用,仅由Z9传动差微变速装置,经小轴12上的链轮Z14调节变速器,使向输出速度快的方向回转(即夹紧主动圆锥盘1和2)。因此在另一织轴放于机上开始卷绕时,变速装置又可自Z1输出较快的转速来传动织轴。

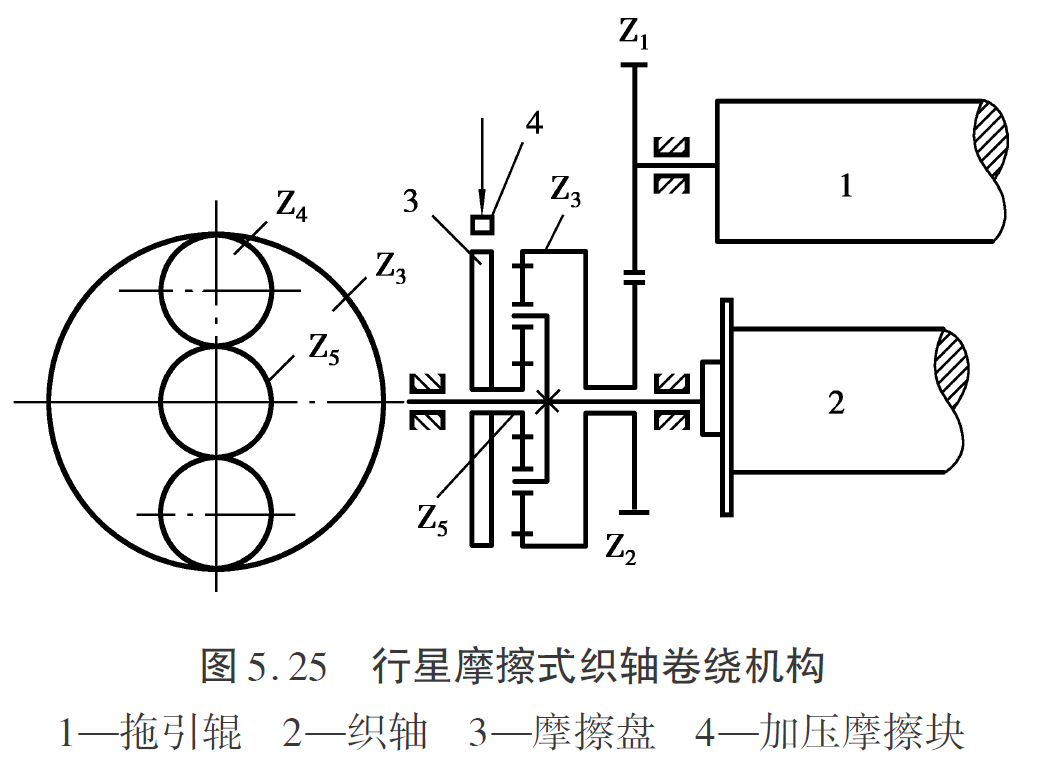

(8)行星摩擦式织轴卷绕机构

行星摩擦式织轴卷绕机构又称差动轮系式织轴卷绕机构,结构简单,制造维修方便。装有自动调压装置时,卷绕张力均匀。一般应用在50m/min以下卷绕速度。在老式浆纱机改造中获广泛应用,机构如图5.25所示。

拖引辊齿轮Z1经齿轮Z2输入的功率在轮系内传向两个方向:一向是经转臂传动织轴转动;另一向是经太阳轮传动摩擦盘转动,并与摩擦块作摩擦功。这种轮系的功率传递方式具有这样的特性:当输入速度一定时,若太阳轮和摩擦盘转速为零,转臂和织轴获最高转速,此时输入功率全部传向转臂和织轴,反之则相反。当摩擦盘的转速由零逐渐增加时,织轴的转速由最高逐渐降低。反过来,当织轴的转速由最高(刚上空轴时)逐渐降低时,摩擦盘的转速,则由零或由很低转速逐渐增加,两者变化互逆。浆纱机的织轴卷绕就是利用这一软的传动特性,使织轴由小到大时,转速自动地由快至慢保持线速度不变。而摩擦盘的转速则自动地由慢至快,起到自动无级调速的作用。

5.传动机构

G142B型浆纱机采用了较新颖的传动机构,特点是传动准确有效,各种调速变速系统在机前和机后都装有按钮,操作方便可靠。

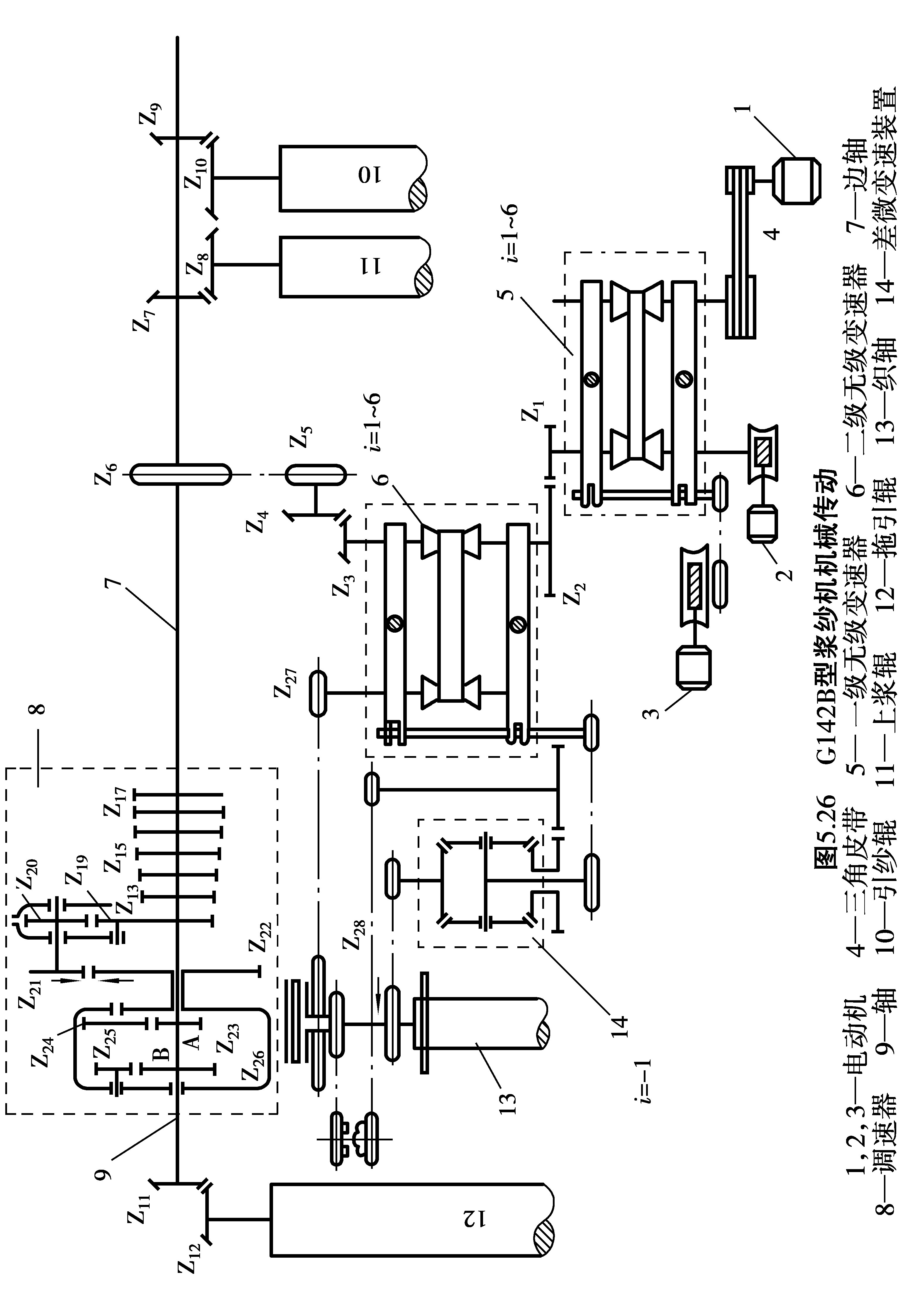

(1)传动系统

图5.26是G142B型浆纱机传动系统。

在正常速度运转时,由电动机1用三角皮带4传动一级无级变速器5经齿轮Z1和Z2,锥形齿轮Z3,Z4及链轮Z5,Z6传动边轴7,边轴7分别通过锥形齿轮Z7,Z8和Z9,Z10,使引纱辊10和上浆辊11回转;边轴7又经过调速器8锥形齿轮Z11和Z12传动拖引辊12。

织轴13的传动是由齿轮Z1和Z2,经二级无级变速器6、链轮Z27,Z28及摩擦盘而获得的。

(2)慢速装置

当浆纱机需要慢速运转时,浆纱机就由慢速电动机2通过带有离合器的减速器,来传动一级无级变速器5的被动锥形皮带盘,再把动力传到其他各部。

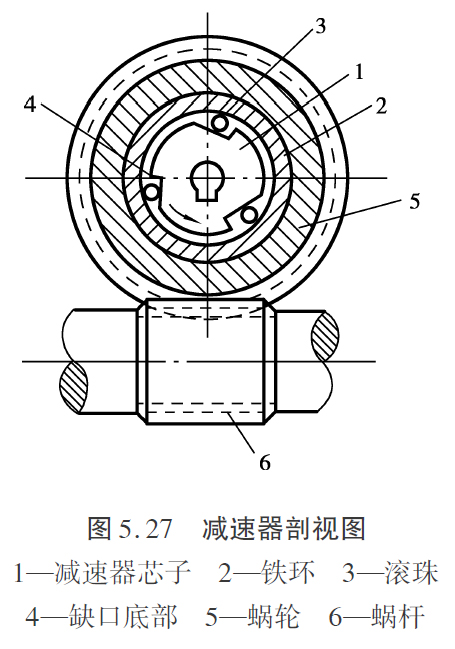

开启慢速电动机的同时,电动机1便自动关闭。减速器的结构如图5.27所示。

图中蜗杆6与慢速电动机同轴,它传动蜗轮5和铁环2,铁环2便推动被压在减速器芯子1缺口中的圆滚珠3向着间隙小的一端滚动,由于间隙小,铁环2便通过滚珠3压迫芯子1,使它随同蜗轮慢速转动,这就使得变速器获得慢速。当正常速度电动机传动芯子1时,芯子1转速很高,滚珠3则被推回到缺口底部4,由于此处芯子1与铁环2间隙大于滚珠3的直径,滚珠3不与铁环2接触,不能带动蜗轮转动。

(3)调速装置

图5.26中虚线方框8所示为调速装置,其作用是调节经纱在上浆辊与拖引辊之间所受的张力(也就是牵伸)的大小,这种作用是通过改变上浆辊与拖引辊之间的速比达到的。

调速装置8是由一套宝塔齿轮和调速杆以及一组差动轮系组成。边轴7由无级变速器获得传动,一端通向机后传动上浆辊和引纱辊,一端通过变速箱(差动轮系)传动轴9,轴9再传动拖引辊。

边轴7一端的齿轮Z23与变速箱内行星齿轮Z24相啮合,Z24通过同轴上的Z25,传动固定在轴9上的齿轮Z26,从而带动轴9转动。在这种情况下,差动轮系不起作用,边轴7和轴9同速转动。

边轴7上还装有一套宝塔齿轮Z12~Z18,其中任何一个齿轮,经过Z19,Z21,Z21转动变速箱A(即差动轮系中的转臂)上的齿轮Z22。变速箱A则带动行星齿轮Z24,Z25等围绕Z23公转,从而改变了轴9的转速。

移动调速杆使齿轮Z20改变与宝塔齿轮的啮合关系,便可改变轴9的转速,既改变了拖引辊的回转速度,又调节了上浆辊与拖引辊之间经纱的伸长率。这样,在旧式浆纱机上用加减拖引辊上包布的厚薄,来调节浆纱伸长的办法,就被改变调速器中变换牙的简单方法所代替了。

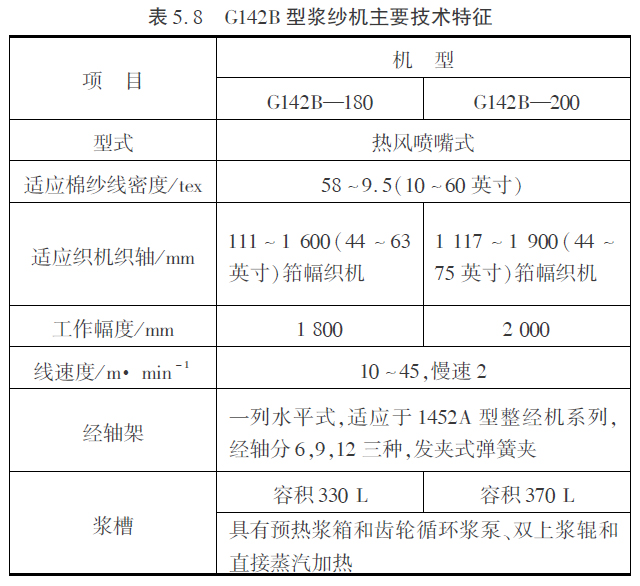

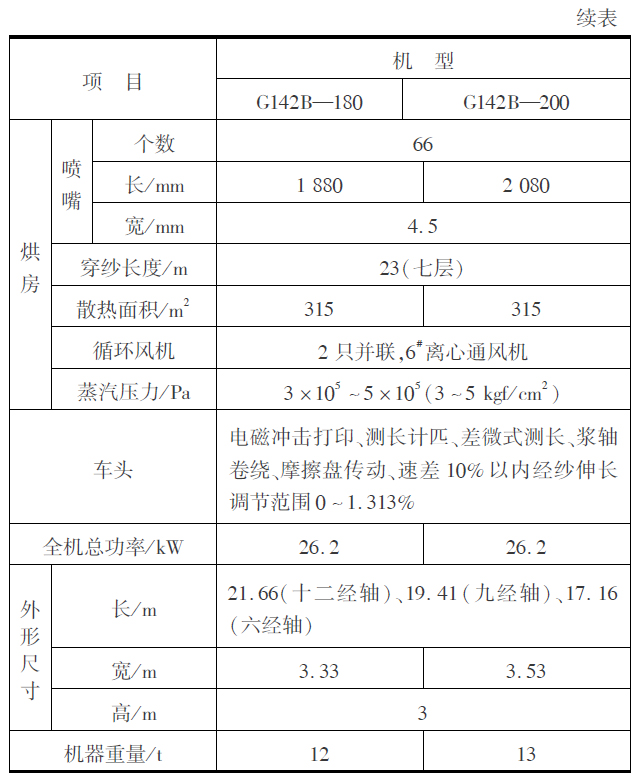

最后,G142B型浆纱机主要技术特征见表5.8所示。

(作者:张勇)

公安备案号 50011202501662

公安备案号 50011202501662