《冲压工》 | 第八章 常见冲压工艺 第二节 冲裁模具的结构

冲压加工用的冲模,与切削加工时的车刀、铣刀等工具一样,是必不可少的工艺装备。冲压时,在一组上、下模(凸模、凹模)间送入材料,通过压力机施力,可得到所需的尺寸和形状的制件。冲裁模在冲模中所占的比例极大,其凸、凹模均具有锋利的刃口,是实现板料分离工序的典型模具。

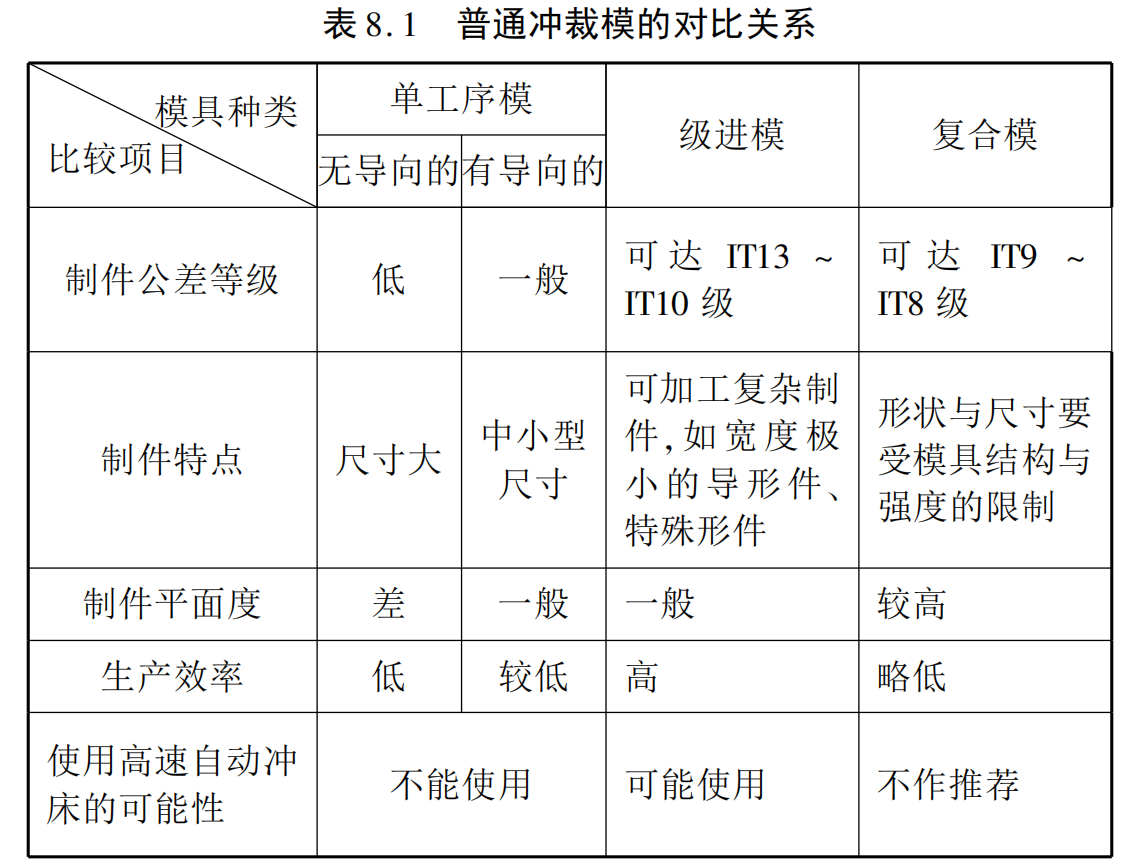

一、冲裁模的分类

冲裁模一般按工序性质、工序组合和有无导向分为3类。下面仅将生产实践中常用的工序组合分类法列于下表8.1,作为参考。

二、冲裁模的结构分析

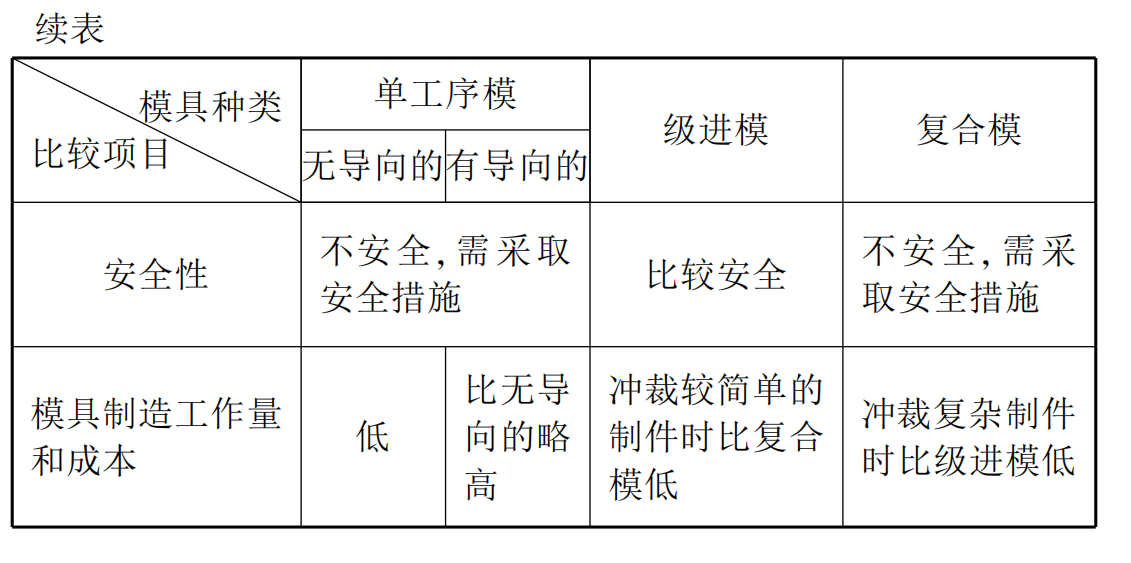

1.单工序冲裁模

如图8.7所示的单工序冲裁模,在压力机滑块每次行程中只能完成同一种冲裁工序。此模主要由上、下模座、导柱、导套、凸、凹模及弹压装置等辅助装置完成。模具结构简单,制造方便,成本低廉,但不能精确保证外形与内孔的位置精度,且生产率低。

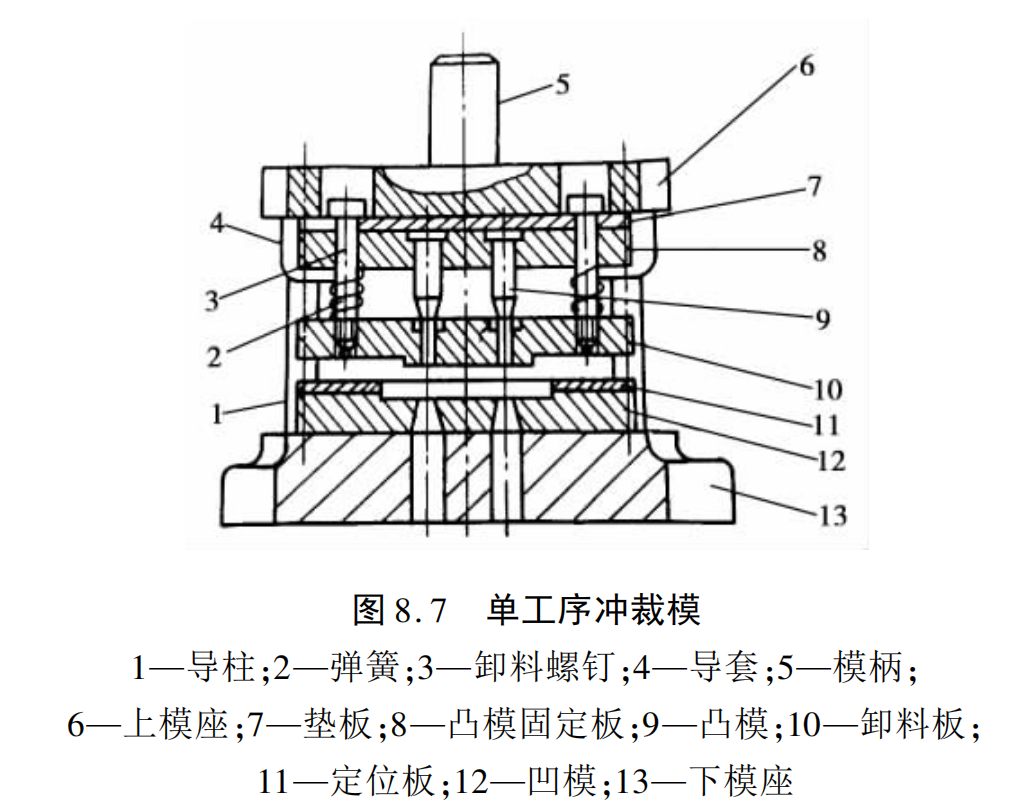

2.复合冲裁模

复合冲裁模是多工序模,压力机滑块每往复一次,便可使板料在模具同一位置上完成两个或两个以上的冲裁工序,如图8.8所示。此类模具的结构特征是有一个既为落料凸模又同时作冲孔凹模的零件,故称为凸凹模。当滑块向下运动时,一个或几个凸模(凹模)同时或先后很接近的分层工作,完成落料和冲孔工序。

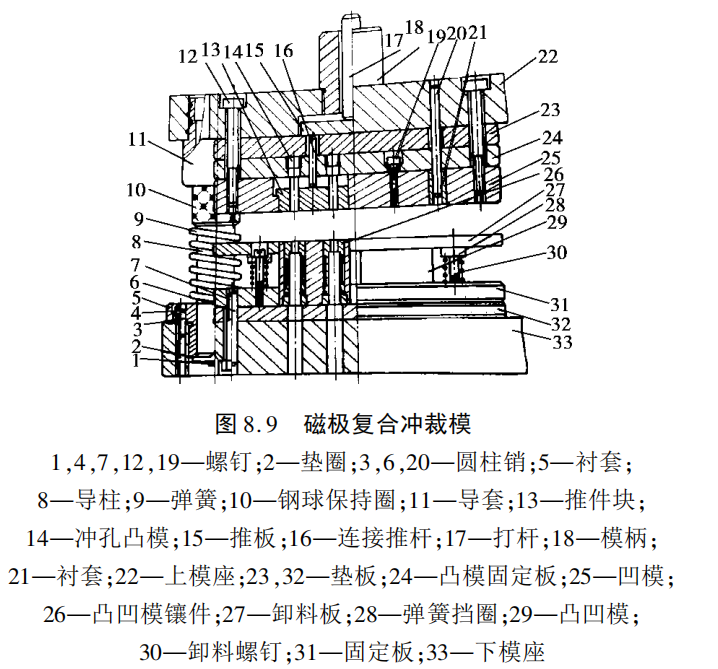

复合冲裁模根据落料凹模安装的位置,可分为两种。落料凹模安装在下模上时,称为正装式复合模;安装在上模上时,称为倒装式复合模,如图8.9所示即为倒装式复合模。正装式复合冲裁模冲的制件较为平整,一般用于直线度和平面度要求高但冲裁时容易弯曲的薄料。而倒装式复合冲裁模由于克服了正装式复合冲裁模操作中的不方便,不安全等缺陷,因而得到了极其广泛的应用。

复合冲裁模的优点是结构紧凑,制件精度高,特别是制件内外轮廓的位置精度高;缺点是加工、装配困难,制造周期长,生产成本高。

3.级进冲裁模

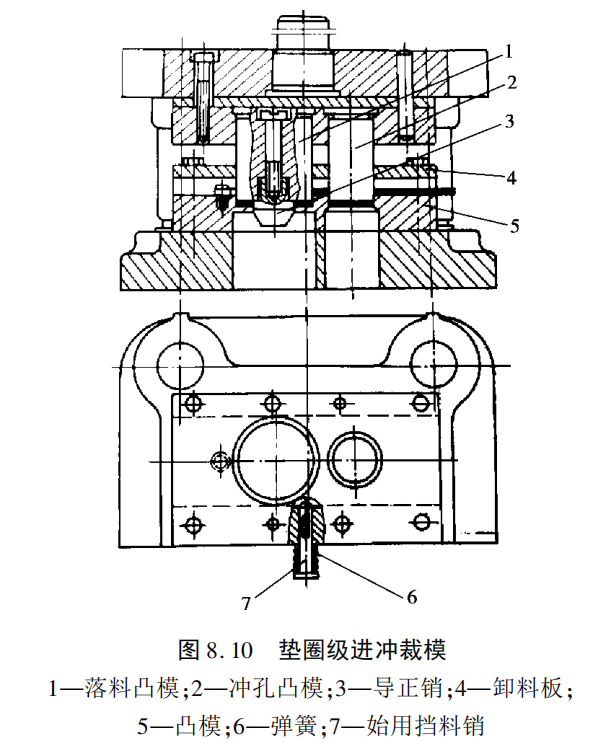

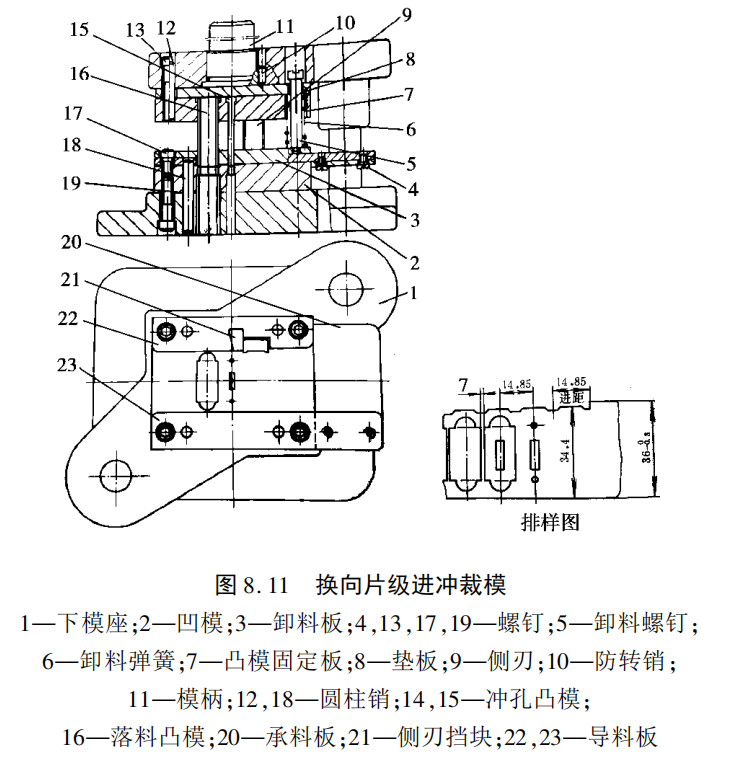

级进冲裁模在条料送进方向上具有两个以上的工位,并在压力机一次行程中,在不同的工位上完成两道或两道以上的冲裁工序(见图8.10、见8.11)。此类模具克服了以上两类模具的缺点,发挥了优点。因此,当前在国内、国外广为推广应用。

级进冲裁模又名连续模、跳步模或顺序模等。

级进冲裁模是按一定程序将条料步进送进,在几对或几十对凸模及凹模的作用下,可累计完成冲孔、落料等几道或几十道工序。板料在级进模的定位是一个关键问题,一般常采用两种方法:第一种板料的定位是采用挡料销与导正销相结合来实现的,如图8.11所示。工作时,板料借助于凹模上平面、导料板内侧面及始用挡料销进行定位,以实现冲孔;然后使板料步进并将孔套在导正销上(确保已冲孔与外形的相对位置)实现落料(一条板料只使用一次始用挡料销)。导正销定位法使用于制件精度要求不高,材料厚度较厚的场合;第二种为薄料所采用的导料板与定距侧刃相结合的定位方案。

定距侧刃定位法是目前级进模常用的方法。它具有操作方便、定位准确、生产率高3大优点;缺点是会造成工艺废料的增加。

级进式模具总的特征是生产率高制件精度高、操作方便、便于实现冲压自动化;缺点是模具结构的尺寸较大。

合理地确定冲裁模的类型十分重要。一般可根据制件生产批量的大小、精度的高低及结构特征(如型腔壁厚等),模具制作的设备状况及工艺水平,操作工人的安全,以及经济性等因素进行论证分析后选用。

(作者: 饶传锋 李黎 董代进 胡云翔)

公安备案号 50011202501662

公安备案号 50011202501662