《冲压工》 | 第八章 常见冲压工艺 第一节 冲裁

冲裁是利用模具在压力机上使板料相互分离的工序。它主要包括冲孔、落料、切断和切边等工序内容。

一般来说,冲裁工艺主要是指落料与冲孔两大工序。落料是指冲裁后,冲裁封闭曲线以内的部分为制件;冲孔是指冲裁后,冲裁封闭曲线以外的部分为制件。如垫圈制件,中央小孔的冲压为冲孔工序,外轮廓的冲压为落料工序,因此,一个简单的垫圈制件是由两个工序复合而成的。

冲裁所使用的模具称为冲裁模,如落料模、冲孔模、切边模、冲切模等。冲裁工艺与冲裁模在生产中使用广泛,它可为弯曲、拉深、成形、冷挤压等工序准备毛坯,也可直接制作零件的模具是冲压板状零件的冲裁模。

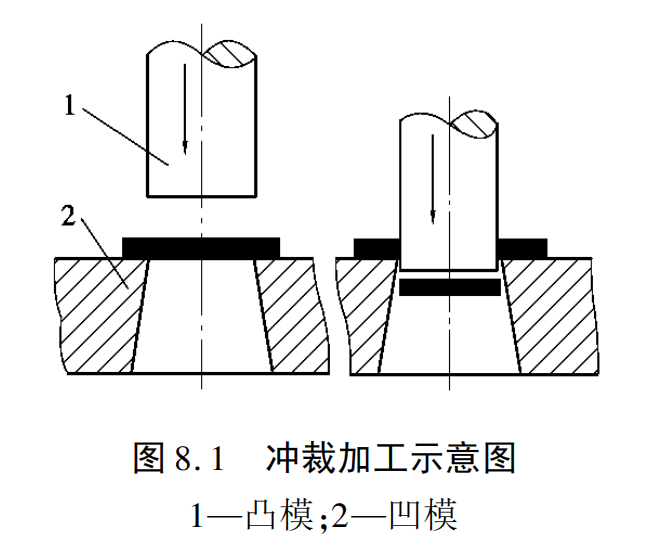

如图8.1所示为冲裁加工示意图。由图可见,冲裁加工必须使用模具。图中1为凸模,2为凹模,凸模端部及凹模洞口边缘的轮廓形状与工件形状对应,并有锋利的刃口。凸模刃口轮廓尺寸略小于凹模,其差值称为冲裁间隙。

一、冲裁变形的过程

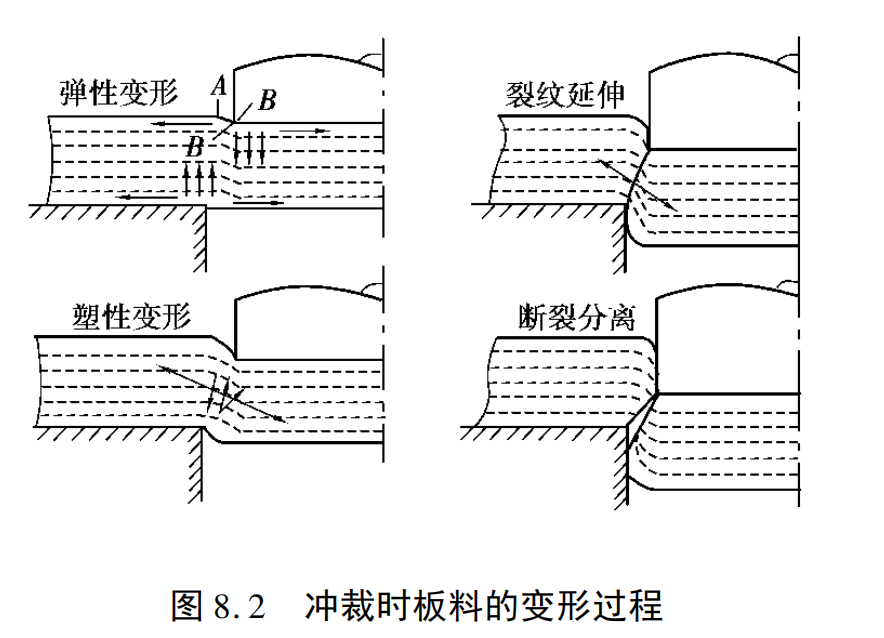

在间隙正常、刃口锋利情况下,冲裁变形过程可分为3个阶段(见图8.2):

1.弹性变形阶段

变形区内部材料应力小于屈服应力。

2.塑性变形阶段

变形区内部材料应力大于屈服应力。凸、凹模间隙存在,变形复杂,并非纯塑性剪切变形,还伴随有弯曲拉伸,凸、凹模有压缩等变形。

3.断裂分离阶段

变形区内部材料应力大于强度极限,裂纹首先产生在凹模刃口附近的侧面,然后凸模刃口附近的侧面,再次上、下裂纹扩展相遇,最后材料分离。

二、冲裁间隙

1.间隙对断面质量的影响

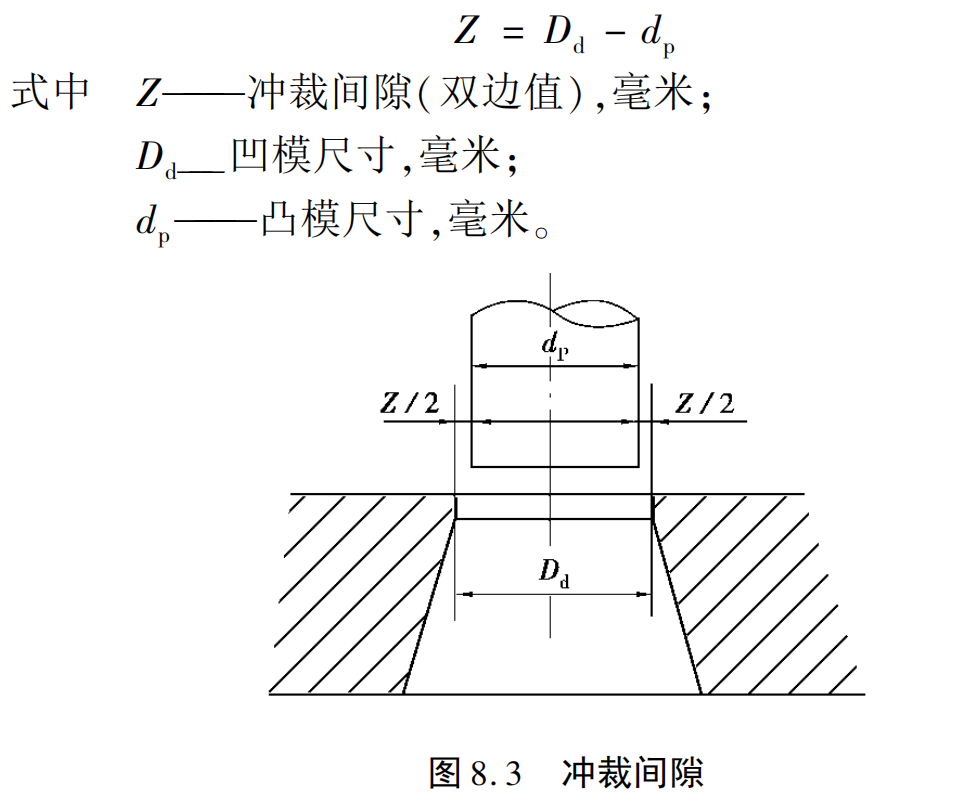

凸模与凹模工作部分尺寸之差称为间隙。用Z表示(见图8.3):

冲裁单面间隙是指凸模和凹模刃口横向尺寸的差值的一半,常称冲裁间隙,用c表示。间隙值的大小,影响冲裁时上、下形成的裂纹会合;影响变形应力的性质和大小。

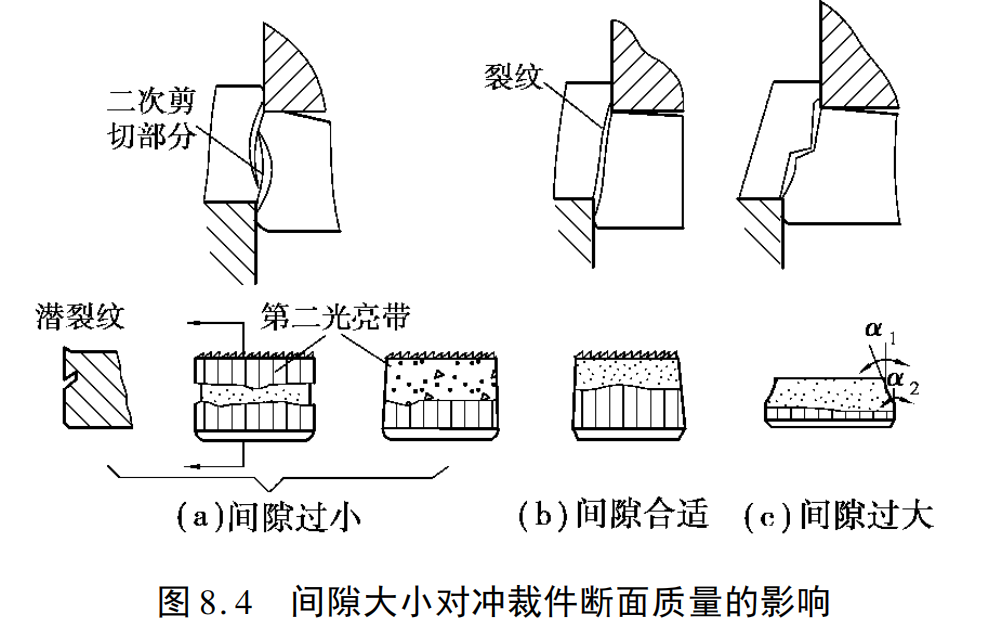

当间隙过小时,如图8.4(a)所示,上、下裂纹互不重合。

两裂纹之间的材料,随着冲裁的进行将被第二次剪切,在断面上形成第二光亮带,该光亮带中部有残留的断裂带(夹层)。

小间隙会使应力状态中的拉应力成分减小,挤压力作用增大,使材料塑性得到充分发挥,裂纹的产生受到抑制而推迟。因此,光亮带宽度增加,圆角、毛刺、斜度翘曲、拱弯等弊病都有所减小,工件质量较好,但断面的质量也有缺陷,像中部的夹层等。

当间隙过大时,如图8.4(c)所示,上、下裂纹仍然不重合。

因变形材料应力状态中的拉应力成分增大、材料的弯曲和拉伸也增大,材料容易产生微裂纹,使塑性变形较早结束。因此,光亮带变窄,剪裂带、圆角带增宽、毛刺和斜度较大,拱弯翘曲现象显著,冲裁件质量下降。并且拉裂产生的斜度增大,断面出现两个斜度,断面质量也不理想。

当间隙适中时,上、下裂纹会合成一条线。尽管断面有斜度,但断面较平直,圆角和毛刺均不大,有较好的综合断面质量。这种间隙是设计选用的合理间隙,如图8.4(b)所示。

当模具间隙不均匀时,冲裁件会出现部分间隙过大,部分间隙过小的断面情况。这对冲裁件断面质量也是有影响的,要求模具制造和安装时必须保持间隙均匀。

2.冲裁间隙对尺寸精度的影响

冲裁制件的尺寸精度除与模具精度及料厚有密切关系外,还与制件的材质及冲裁间隙有很大的关系。对塑性材料,由于它的伸长率高,弹性变形量小,冲裁后回弹则小,因而尺寸精度较高。硬质材料则恰好相反。冲裁间隙过大,材料冲裁时除了受剪切外,还产生拉伸弹性变形,冲裁后由于回弹,一般使制件尺寸减小;冲裁间隙过小,材料冲裁时除了受剪切外,还产生压缩弹性变形,冲裁后由于回弹,使制件尺寸增大。冲孔工序与此相反。

3.合理间隙值的确定

从上述冲裁过程分析可知,间隙值对冲裁件质量、模具寿命、冲裁力大小等各种冲压因素有极大的影响,因此,目前对冲裁间隙值大致可分为小间隙、较小间隙、中等间隙、较大间隙和大间隙5个类别。总原则是在满足冲裁件的尺寸精度要求下,间隙值一般取偏大值,这样可以降低冲裁力和提高模具寿命。

(1)间隙对模具寿命的影响

间隙是影响模具寿命的主要因素。由于冲裁过程中,凸模与被冲孔制件和凹模与落料件制件均存在摩擦,间隙越小,摩擦造成的磨损越严重,因此,过小间隙对模具寿命是极为不利的;而间隙大些,可减小凸凹模侧面与材料间的摩擦,从而提高了模具寿命。

(2)间隙对冲裁力、卸料力、推件力的影响冲裁力随着间隙的增大虽有一定程度的降低,但当单边间隙在5%~10%料厚值时,冲裁力降低并不明显,因此,一般来说,在正常冲裁力情况下,间隙对冲裁力的影响并不大。间隙大,凸模上卸料或凹模内推料都比较容易,当单边间隙大到15%~20%料厚时,卸料力几乎等于零。

(3)间隙对冲裁件尺寸精度的影响

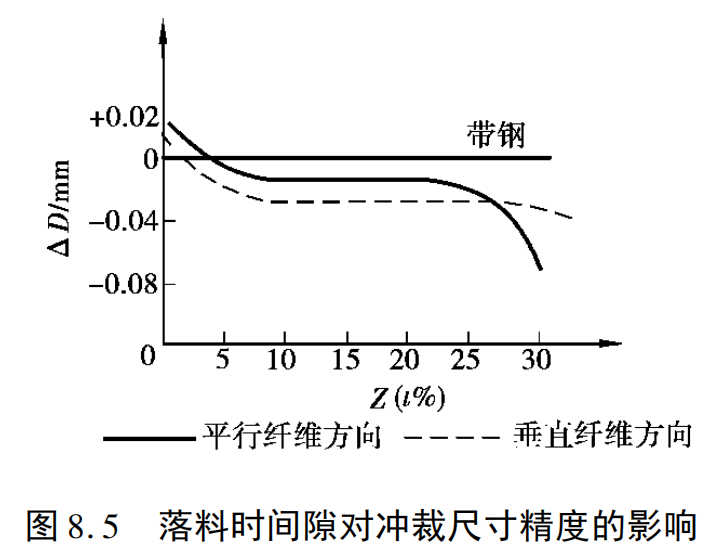

如图8.5和图8.6所示,间隙对于冲孔和落料精度的影响规律是不同的,且与材料纤维方向有关。

(作者: 饶传锋 李黎 董代进 胡云翔)

公安备案号 50011202501662

公安备案号 50011202501662