《普通钳工》 | 第三章 划线与钳工加工(第四节 锉削)

一、概述

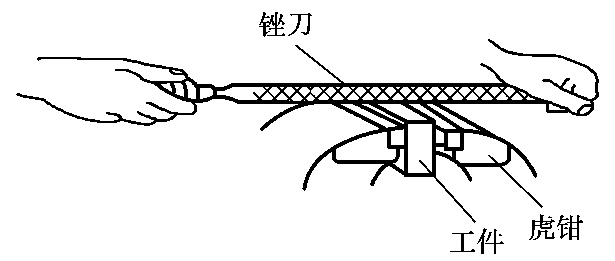

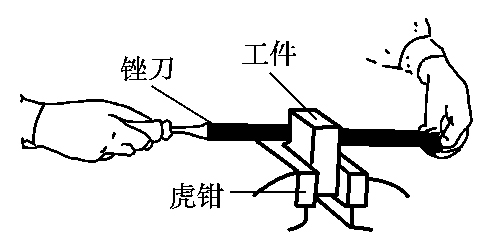

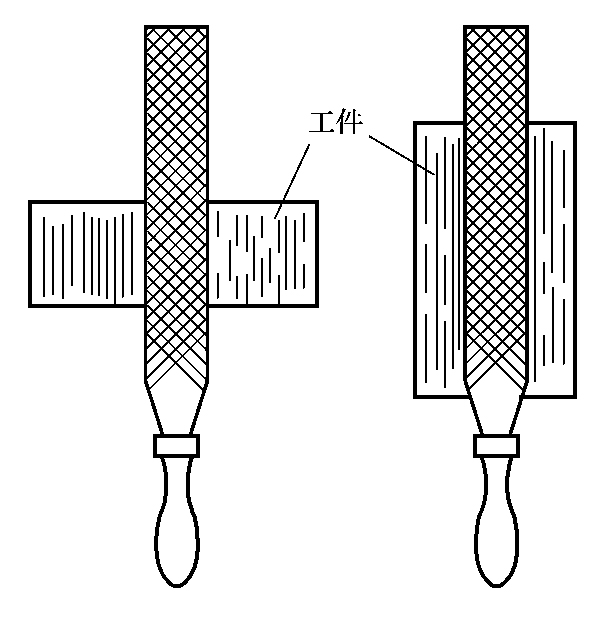

锉削如图3.55所示。

图3.55 锉削

锉削是用锉刀对工件表面进行切削加工,使工件达到所要求的尺寸、形状和表面粗糙度的加工方法。锉削是钳工的重要工作之一。锉削的加工范围有:锉削工件的内外平面,内、外曲面,内、外角,沟槽以及各种形状复杂的表面。尽管锉削的效率不高,但在现代工业生产中,用途仍十分广泛。例如:对装配过程中的个别零件做最后修整;在维修工作中或在小批量生产条件下,对一些复杂零件进行加工;可制造工具或模具;可去除毛刺、倒角、倒圆等。总之,在一些不易用机械加工方法来完成的表面,采用锉削方法更简便、经济。

二、锉刀

锉刀是用碳素工具钢T12或T13制成并经热处理,硬度可达62HRC以上。由于锉削工作较广泛,目前锉刀已标准化。

1.锉刀的结构

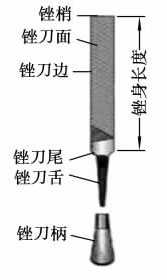

锉刀的结构,如图3.56所示。

图3.56 锉刀的结构

2.锉刀的类型

按锉刀的齿纹,锉刀分为双齿纹、单齿纹,如图3.57所示。

图3.57 锉刀齿纹

按锉刀齿的粗细,锉刀分为粗齿、中齿、细齿、特细齿。

按锉刀的用途,锉刀分钳工锉、异形锉、整形锉。

按锉刀的断面形状不同,钳工锉又可分为平锉、半圆锉、圆锉、三角锉、方锉等。

按锉刀的断面形状不同,异形锉又可分为菱形锉、单面三角锉、刀形锉、椭圆锉等。

整形锉主要用于修整工件上的细小部分。整形锉通常以每组5把,6把,8把,10把,12把为一套。

3.锉刀的规格

锉刀的规格是指锉身的长度(如图3.56)。异形锉和整形锉的规格是指锉刀的全长。

4.锉刀的基本尺寸

锉刀的基本尺寸主要包括宽度、厚度,对圆锉而言,是指其直径。

5.锉刀的锉纹号

锉纹号是表示锉齿粗细的参数,钳工锉按每10毫米轴向长度内主锉纹条数来划分。共分5种,分别为1~5号。异形锉和整形锉的锉纹号分10种,分别为00,0,1~8号。锉纹号越小,锉齿越粗。

6.锉刀的选择

(1)选择锉齿的粗细。材质软,选粗齿的锉刀,反之选细齿锉刀。

(2)决定单、双齿纹。一般锉削有色金属应选用单齿纹锉刀或粗齿锉刀;锉削钢铁时,应选用双齿纹锉刀。

(3)选择锉刀的断面形状。根据工件的形状决定锉刀的型式。

(4)选择锉刀的规格。一般大的表面和大的加工余量宜采用长的锉刀,反之则用短的锉刀。

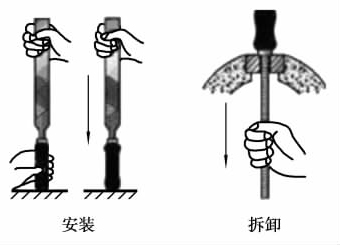

7.钳工锉手柄的装卸

钳工锉只有装上手柄后,使用起来才方便省力。手柄常采用硬质木料或塑料制成,圆柱部分镶有铁箍,以防止松动或裂开。手柄安装孔的深度和直径不能过大或过小,约能使锉柄长的3/4插入柄孔为宜。手柄不能有裂纹和毛刺。

手柄安装时,先用两手将锉柄自然插入,再用右手持锉刀轻轻镦紧,或用手锤轻轻击打直至插入锉柄长度约3/4为止,如图3.58所示。

图3.58 钳工锉手柄的装卸及其柄安装后的情况

拆卸手柄的方法是,在台虎钳钳口上轻轻将木柄敲松后取下,如图3.58所示。

8.锉刀的正确使用和保养

合理使用和保养锉刀,能延长锉刀的使用寿命,提高工作效率,降低生产成本。因此要做好以下几个方面的工作:

(1)不要用锉刀锉削毛坯件的硬皮或工件上的淬硬表面,应先用其他工具或用锉梢前端、边齿加工。以免锉刀过快磨损。

(2)锉削时应先用锉刀的一面,待这一面用钝后再用另一面,使用过的锉齿易锈蚀。

(3)锉削时,应充分使用锉刀的有效工作面,避免局部磨损。

(4)不能用锉刀作为装卸、敲击和撬物的工具,防止因锉刀材质较脆而折断。

(5)用整形锉和小锉刀时,用力不能过大,防止锉刀折断。

(6)锉刀要防水、防油。沾水后锉刀容易生锈,沾油后的锉刀在工作时易打滑。

(7)锉削过程中,若发现锉纹上嵌有切屑,应及时去除,以免切屑刮伤加工面。千万不要用嘴吹切屑,以防切屑飞入眼内。

(8)放置锉刀时要避免与硬物相碰,严禁锉刀与锉刀重叠堆放,防止损坏锉齿。

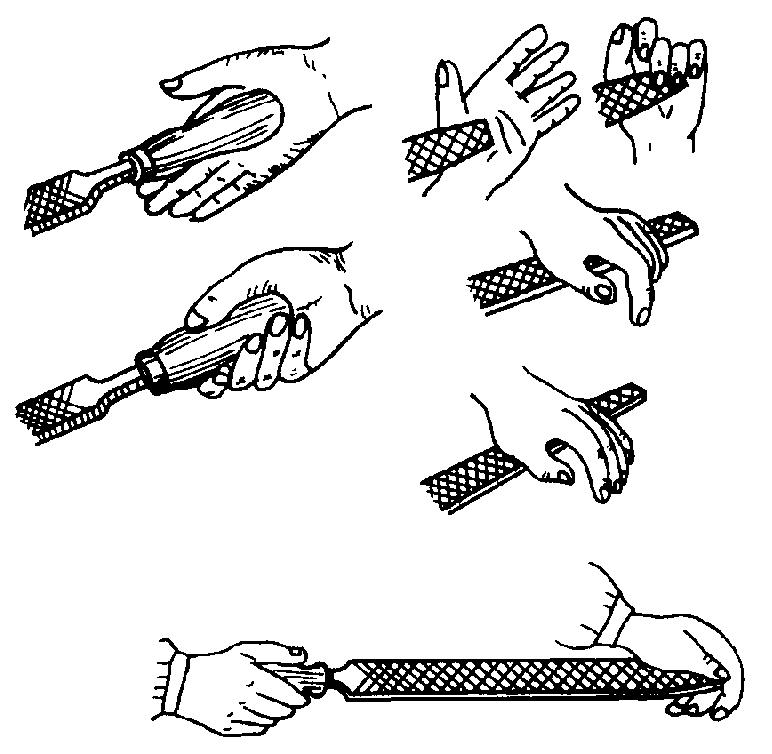

9.锉刀的握法

(1)大锉刀的握法,如图3.59所示。

图3.59 大锉刀的握法

右手紧握锉刀柄,柄端抵住大拇指根部的手掌,大拇指放在锉刀柄上部,其余手指由上而下握着锉刀柄。左手的基本握法是将大拇指的根部肌肉压在锉刀头上,大拇指自然伸直,其余四指弯向手心,用中指、无名指捏住锉刀前端。

(2)中锉刀的握法,如图3.60所示。

图3.60 中锉刀的握法

右手握法同大锉刀的握法,左手的大拇指和食指轻轻扶持锉刀尾。

(3)小锉刀的握法,如图3.61所示。

图3.61 小锉刀的握法

右手食指平直扶在手柄外侧面,左手手指压在锉刀中部,以防锉刀弯曲。

三、锉削姿势

1.锉削时,台虎钳的高度

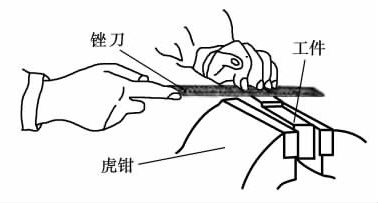

锉削时,台虎钳的高度应恰好在操作者的肘下,如图3.62所示。

图3.62 台虎钳的高度

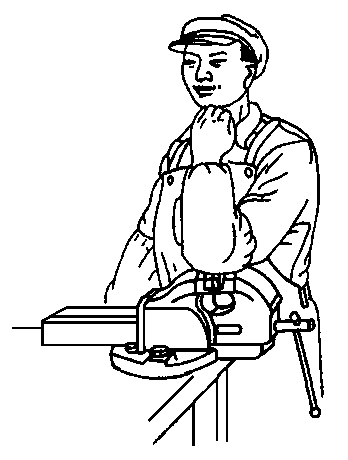

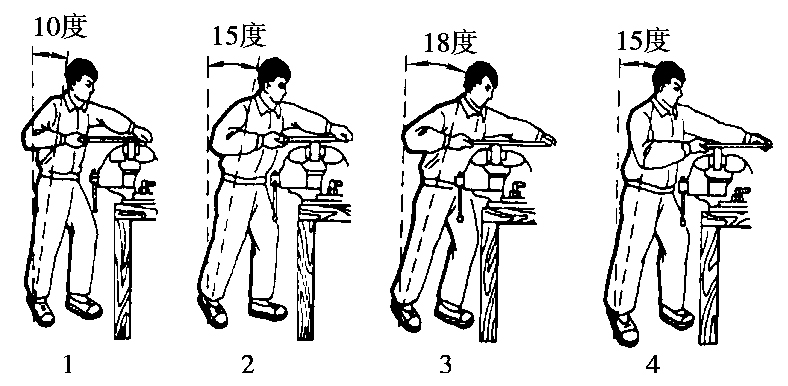

2.锉削姿势

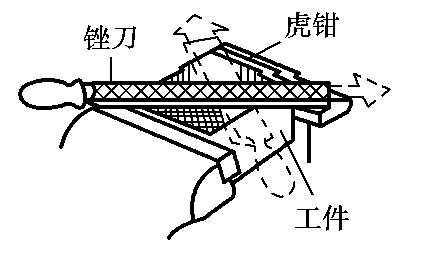

如图3.63所示。

图3.63 锉削姿势

两手握住锉刀,放在工件上面,左臂弯曲,小臂与工件锉削面的左右保持基本平行,右小臂要与工件锉削前面的前后方向保持基本平行,自然。锉削时,身体先于锉刀并与之一起向前,右脚伸直并稍向前倾,重心在左脚,左膝部呈弯曲状态。当锉刀锉至3/4行程时,身体停止前进,两臂继续使锉刀锉到头,同时,左脚自然伸直并随锉削时的反作用力,将身体重心后移,使身体恢复原位,并顺时针将锉刀收回。当锉刀收回将近结束时,身体又开始先于锉刀前倾,做第二次锉削的向前运动。

四、锉削工件的装夹

工件的装夹是否正确,直接影响到锉削质量的高低。因此工件的装夹应符合以下要求;

(1)工件尽量夹持在台虎钳钳口宽度方向的中间。锉削面靠近钳口,以防锉削时产生振动。

(2)装夹要稳固,用力不能太大,以防工件变形。

(3)装夹已加工表面和精密工件时,应在台虎钳钳口衬上紫铜皮或铝皮等软衬垫,以防夹坏表面。

五、平面的锉削

平面的锉削方法有顺向锉、交叉锉和推锉3种。

1.顺向锉

顺向锉是顺着同一个方向对工件进行锉削的方法,是锉削方法中最基本的一种方法,它能得到正直的刀痕,比较整齐美观。适用于不大的平面锉削和最后锉光,如图3.64所示。

图3.64 顺向锉

2.交叉锉

交叉锉,如图3.65所示。

图3.65 交叉锉

锉刀与工件接触面大,锉刀容易掌握平稳,且能从交叉的锉痕上判断出锉削面的凸凹情况。

锉削余量大时,一般可在锉削的前阶段使用交叉锉,以提高工作效率。当锉削余量不多时,再改用顺向锉,使锉纹方向一致,得到较光滑的表面。

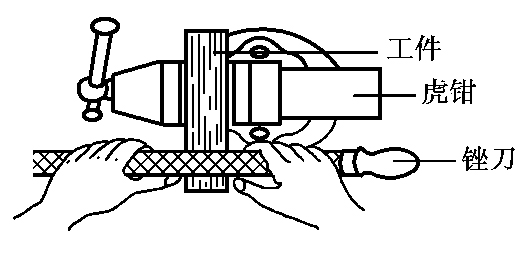

3.推锉

推锉,如图3.66所示。

图3.66 推锉

当锉削狭长平面或采用顺向锉受阻时,可采用推锉。推锉时的运动方向不是锉齿的切削方向,故切削效率不高。只适合于锉削余量小的场合。

六、锉削平面的检验方法

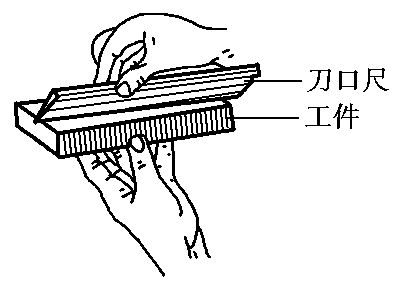

在平面的锉削过程中或完工后,常用钢直尺或刀口尺,以透光法检验其平面度。

用刀口尺检验其平面度,如图3.67所示,用刀口尺沿加工面的纵向、横向和对角方向作多处检查,根据测量面与刀口尺之间的透光强弱是否均匀,来判断平面度的误差。若透光微弱而均匀,则表明表面已较平直;若透光强弱不一,则表明表面不平整,光强处凹,光弱处凸。

图3.67 刀口尺检验平面度

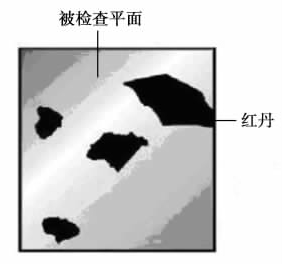

还可用红丹检查锉削面,如图3.68所示。

图3.68 红丹检查锉削平面

先将红丹均匀打在平板上,再将锉削面放在平板上来回磨几下,若锉削面红丹均匀分布,则表明锉削表面平;若锉削面红丹不均匀分布,则表明锉削表面不平,锉削面有红丹处凸,无红丹处凹。

七、锉削的安全文明生产

(1)使用锉刀应装上手柄。

(2)锉刀柄不得有裂缝,必须有箍,不得结扎铁丝。

(3)锉刀放置不得伸出工作台外。

(4)锉刀在工件上不能推拉过两端。

(5)不得将坚硬物品放置于锉刀之上。

(作者: 胡云翔 董代进 饶传锋)

公安备案号 50011202501662

公安备案号 50011202501662