《省模技工》 | 第四章 模具零件的研磨与抛光工艺 (第二节)1

研磨

将研具表面嵌入磨料或敷涂磨料并添加润滑剂,在一定的压力作用下,使研具与工件接触并作相对运动,通过磨料作用,从工件表面切去一层极薄的切屑,使工件具有精确的尺寸、准确的几何形状和较低的表面粗糙度,这种对工件表面进行最终精密加工的方法称为研磨。

研磨是一种重要的进行精饰加工的工艺方法。一般说来,研磨同其他机械加工方法(如车、钳、铣、刨、磨)比较,具有加工余量小、精度高、研磨运动速度慢和研具比工件材质软等特点。

一、研磨的工作原理

1.研磨的加工原理

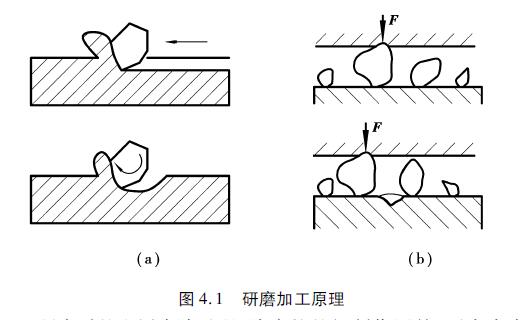

研磨加工时,在研具和工件表面间存在分散的磨料或研磨剂,在两者之间施加一定的压力,并使其产生复杂的相对运动,这样经过磨粒的切削作用和研磨剂的化学和物理作用,在工件表面上即可去掉极薄的一层,获得较高的尺寸精度和较低的表面粗糙度。根据实验研究,磨粒的切削作用分滑动切削作用和滚动切削作用两类,前者磨粒基本固定在研具上,靠磨粒在工件表面上的滑移进行切削;后者磨粒基本上是自由状态的,在研具和工件间滚动,靠滚动来切削,如图4.1(a)所示。在研磨脆性材料时,除上述作用外,还有如图4.1(b)所示的情况,磨粒在压力作用下,使加工面产生裂纹,随着磨粒的运动,裂纹不断地扩大、交错,以致形成碎片,成为切屑脱离工件。

研磨时的金属去除过程,除磨粒的切削作用外,还常常由于化学或物理作用所引起。在湿研磨时,所用的研磨剂内除了有磨粒外,还常加有油酸、硬脂酸等酸性物质,这些物质会使工件表面产生一层很软的氧化物薄膜,钢铁成膜时间只要0.05s,氧化膜厚度约2~7nm。凸点处的薄膜很容易被磨粒去除,露出的新鲜表面很快地继续氧化,继续被去掉,如此循环,加速了去除的过程。除此之外,研磨时在接触点处的局部高温高压,也有可能产生局部挤压作用,使高点处的金属流入低点,降低了工件表面粗糙度。但是,应注意在精研时决不允许加入油酸、硬脂酸等酸性物质,以防止零件表面被腐蚀而影响表面粗糙度。

2.研磨的分类

①湿研磨湿研磨即在研磨过程中将研磨剂涂抹在研具或工件上,用分散的磨粒进行研磨,这是目前最常用的研磨方法。研磨剂中除磨粒外,还有煤油、机油、油酸、硬脂酸等物质。

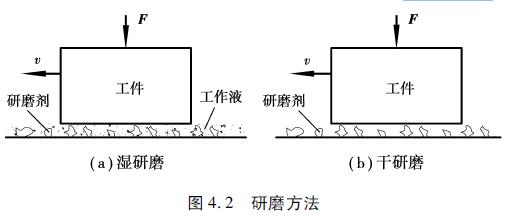

磨粒在研磨过程中有的嵌入了研具,极个别的嵌入了工件,但大部分存在于研具与工件之间,如图4.2(a)所示。此时磨粒的切削作用以滚动切削为主,生产效率高,但加工出的工件表面一般没有光泽,加工的表面粗糙度一般可达到0.025μm。

②干研磨干研磨即在研磨以前,先将磨粒压入研具,用压砂研具对工件进行研磨。这种研磨方法一般在研磨时不加其他物质,进行干研磨,如图4.2(b)所示。磨粒在研磨过程中基本固定在研具上,它的切削作用以滑动切削为主。磨粒的数目不能很多,且均匀地压在研具的表面上形成很薄的一层,在研磨的过程中始终嵌在研具内,很少脱落。这种方法的生产效率不如湿研磨,但可以达到很高的尺寸精度和很小的表面粗糙度。

③抛光抛光加工多用来使工件表面显现光泽,在抛光过程中,化学作用比在研磨中要显著得多。抛光时,工件的表面温度比研磨时要高(抛光速度一般比研磨速度要高),有利于氧化膜的迅速形成,从而能较快地获得高的表面质量。抛光可以选用较软的磨料。例如,在湿研磨的最后,用氧化铬进行抛光,这种研磨剂粒度很细,硬度低于研具和工件,在抛光过程中不嵌入研具和工件,完全处于自由状态。由于磨料的硬度低于工件的硬度,所以磨粒不会划伤工件表面,可以获得很高的表面质量。因此,抛光主要是利用化学和物理作用进行加工的,即与被加工表面产生化学反应形成很软的薄膜来进行加工的。

二、磨料与研磨剂

1.磨料

①磨料的种类 磨料的种类很多,一般是按硬度来划分的。硬度最高的是金刚石,包括人造金刚石和天然金刚石两种;其次是碳化物类,如黑碳化硅、绿碳化硅、碳化硼和碳硅硼等;再次是硬度较高的刚玉类,如棕刚玉、白刚玉、单晶刚玉、铬刚玉、微晶刚玉、黑刚玉、锆刚玉和烧结刚玉等;硬度最低的是氧化物类(又称软质化学磨料),有氧化铬、氧化铁、氧化镁及氧化铈等。上述是一般的分类方法,但也有的按天然磨料和人造磨料来分类。然而,由于天然磨料存在着杂质多、磨料不均匀、售价高以及优质磨料资源缺乏等限制,因而目前大多数使用人造磨料。常用磨料的种类及用途见表2.2。

②磨料的粒度 磨料的粒度是指磨料的颗粒尺寸。磨料可按其颗粒尺寸的大小分为磨粒、磨粉、微粉和超微粉四组。其中,磨粒和磨粉这两组磨料的粒度号数用每一英寸筛网长度上的网眼数目表示,其标志是在粒度号数的数字右上角加“#”符号。比如“240#”,是指每一英寸筛网长度上有240个孔,粒度号的数值越大,表明磨粒越细小。而微粉和超微粉这两组磨料的粒度号数是以颗粒的实际尺寸来表示的,其标志是在颗粒尺寸数字的前面加一个字母“w”,有时也可将其折合成筛孔号。比如“w20”,是表示磨料颗粒的实际尺寸为20~14μm,折合筛孔号为500。

在各种磨料的粒度中又有粗、中、细不同的颗粒。中粒是研磨粉中的基本粒度,是决定磨料研磨能力的主要因素,在粒度组成中占有较大的比例。基本粒度占35%~40%的研磨粉,如再经过一次离心分选,能将基本粒度提高到60%左右。实践证明:分选后的研磨粉,其研磨能力将比分选前提高20%。细粒在研磨中起很小的研削作用,粗粒除对研磨工件的质量不利外,而且还会降低研磨效率,应在粒度组成中尽量减少它们的数量。因此,对于研磨的效率和工件的质量,都要求磨料的颗粒均匀。

有关磨粉、微粉和超微粉的粒度分类、颗粒尺寸范围、分选与测定方法及其主要用途见表2.3。

③磨料的硬度 磨料的硬度是磨料的基本特性之一,它与磨具的硬度是两个截然不同的概念。磨料的硬度是指磨料表面抵抗局部外作用的能力,而磨具(如油石)的硬度则是黏结剂黏结磨料在受外力时的牢固程度。较硬的物体可以在较软的物体上划出痕迹,即能破坏它的表面。研磨的加工就是利用磨料与被研工件的硬度差来实现的,磨料的硬度越高,它的切削能力越强。

④磨料的强度 磨料的强度是指磨料本身的牢固程度。也就是当磨粒锋刃还相当尖锐时,能承受外加压力而不被破碎的能力。强度差的磨料,它的磨粒粉碎得快,切削能力低,使用寿命短。这就要求磨粒除了具有较高的硬度外,还应具有足够的强度,才能更好地进行研磨加工。

2.研磨剂

研磨剂是磨料与润滑剂合成的一种混合剂。常用的研磨剂有液体和固体(或膏状)两大类。

①液体研磨剂 液体研磨剂由研磨粉、硬脂酸、航空汽油、煤油等配制而成。其中,磨料主要起切削作用;硬脂酸溶于汽油中,可增加汽油的黏度,以降低磨料的沉淀速度,使磨粒更易均布。此外,在研磨时,硬脂酸还有冷却润滑和促进氧化的作用;航空汽油主要起稀释作用,将磨粒聚团稀释开,以保证磨粒的切削性能;在研抛加工中,煤油主要起冷却润滑作用。

②固体研磨剂 固体研磨剂是指研磨膏而言。常用的有抛光用研磨膏、研磨用研磨膏、研磨硬性材料(如硬质合金等)用研磨膏三大类。一般是选择多种无腐蚀性载体(如硬脂酸、硬脂、硬蜡、三乙醇胺、肥皂片、石蜡、凡士林、聚乙二醇硬脂酸脂、雪花膏等)加不同磨料来配制研磨膏。

三、研磨工艺

研磨工艺方案采用的正确与否,直接影响到研磨质量和效率。如果研磨工艺合理,就能达到预期的效果;如果研磨工艺不合理,即使是最好的钢材也会被毁掉。

1.研具

在研磨加工中,研具是保证研磨工件几何精度的重要因素。因此,对研具的材料、精度和表面粗糙度都有较高的要求。

研具材料应具备如下技术条件:

①组织结构细致均匀;

②有很高的稳定性和耐磨性;

③有很好的嵌存磨料的性能;

④工作面的硬度应比工件表面硬度稍低。

嵌砂研具的常用材料是铸铁,它适于研磨淬火钢。铸铁因有游离碳的存在,故可起到润滑剂的作用。球墨铸铁比一般铸铁容易嵌存磨粒,而且嵌得均匀牢固,能得到较好的研磨效果,同时还能增加研具本身的耐用度。

除铸铁以外的金属研具,还有低碳钢、铜、黄铜、青铜、铅、锡、铅锡合金、铝、巴氏合金等材料。

非金属研具主要使用木、竹、皮革、毛毡、玻璃、涤纶织物等,其目的主要是尽量减小加工表面的粗糙度。

2.研磨运动轨迹

研磨时,研具与工件之间所作的相对运动,称为研磨运动。在研磨运动中,研具(或工件)上的某一点在工件(或研具)表面上所走过的路线就是研磨运动的轨迹。研磨时选用不同的运动轨迹,能使工件表面各处都受到均匀的研削。

研磨运动应满足以下几点:

①研磨运动应保证工件均匀地接触研具的全部表面,这样可使研具表面均匀受载、均匀磨损,因而能长久地保持研具本身的表面精度。

②研磨运动应保证工件受到均匀研磨,即被研工件表面上每一点的研磨量均应相同,对于保证工件的几何形状精度和尺寸均匀性是至关重要的。

③研磨运动应使运动轨迹不断有规律地改变方向,避免过早地出现重复。这样可使工件表面上的无数切削条痕能有规律地相互交错抵消,即越研越平滑,从而达到提高工件表面质量的目的。

④研磨运动应根据不同的研磨工艺要求,具体选取最佳运动速度。比如,当研磨细长的大尺寸工件时,需要选取低速研磨;而研磨小尺寸或低精度工件时,则要选取中速或高速进行研磨,以提高生产效率。

⑤整个研磨运动自始至终应力求平稳,特别是研磨面积小而细长的工件,更要注意使运动方向的改变要缓慢,避免拐小弯,运动方向要尽量偏于工件的长边方向并放慢运动速度,否则会因运动的不平稳造成被研表面的不平或掉边、掉角等质问题。

⑥在研磨运动中,研具与工件之间应处于弹性浮动状态,而不应是强制的限位状态。这样可以使工件与研具表面能够更好地接触,将研具表面的几何形状准确地传递给工件,从而不受研磨机床精度的过多影响。

由于研磨方法及工件形状不同,研磨的运动轨迹也要随着改变。研磨时,选择合理的运动轨迹,对提高研磨效率、工件的表面质量和研具的耐用度都有直接的影响。

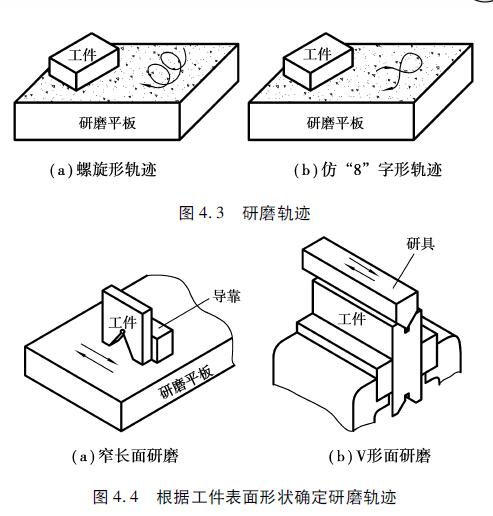

常用的手工研磨运动形式有直线、摆线、螺旋线和仿“8”字形等几种。无论哪一种轨迹的研磨运动,其共同特点都是工件的被加工面与研具工作面作相互密合的研磨运动。这样的研磨运动既能获得比较理想的研磨效果,又能保持研具的均匀磨损,提高研具的耐用度,如图4.3所示。对于研磨轨迹的选择,还必须根据被研磨工件的形状而定,如图4.4所示。

(作者:戴刚 夏海燕)

公安备案号 50011202501662

公安备案号 50011202501662