《普通钳工》 | 第三章 划线与钳工加工(第一节 划线 2)

五、划线基准的确定

一个工件有很多线条要划,究竟从哪一根线开始呢?通常都要遵守一个规则,即从基准开始。基准是零件上用来确定其他点、线、面位置的依据。

平面划线时,通常要选择两个相互垂直的划线基准,而立体划线时,通常需要确定3个相互垂直的划线基准。

划线基准的类型:

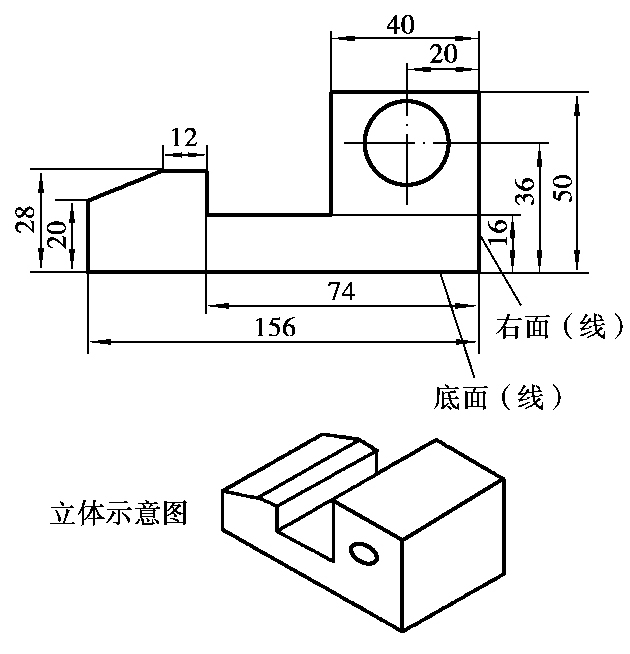

1.以两个相互垂直的平面或直线为基准

如图3.22所示,以相互垂直的右面(线)和底面(线)为基准。

图3.22 相互垂直的右面和底面为基准

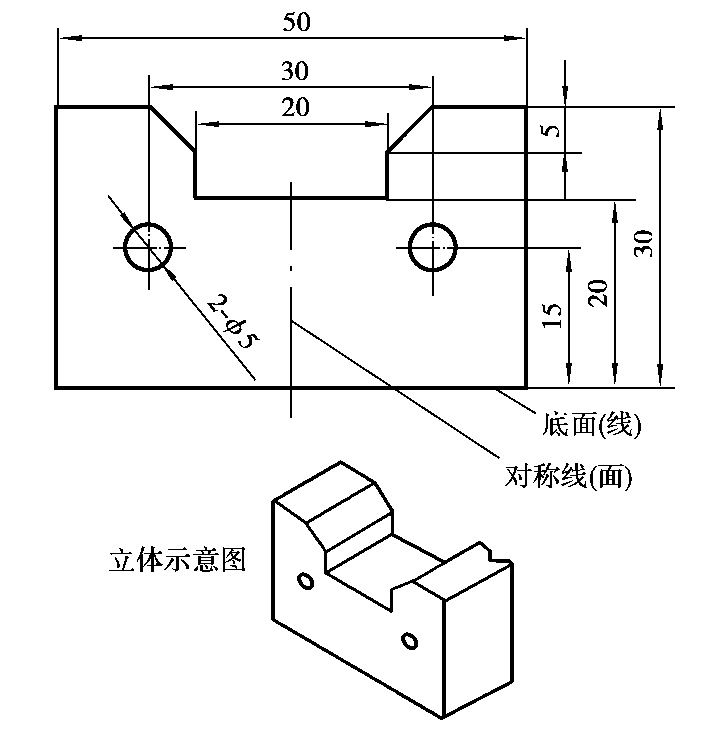

2.以一个平面或直线和一个对称平面或直线为基准

如图3.23所示,以下面(线)和对称面(线)为基准。

图3.23 以下面(线)和对称面(线)为基准

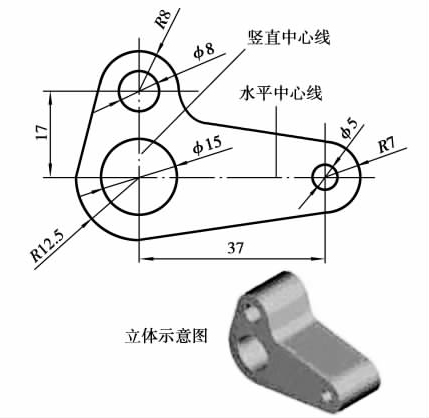

3.以两个相互垂直的中心平面或直线为基准

如图3.24所示,以相互垂直的水平中心线(面)和竖直中心线(面)为基准。

图3.24 以相互垂直的水平中心线和竖直中心线为基准

划线工作必须遵照从基准开始的原则,否则将使划线误差增大,尺寸换算麻烦,有时甚至使划线产生困难降低工作效率。正确选择划线基准,可以提高划线的质量和效率,并相应提高毛坯合格率。

选择基准的原则:当工件上有已加工表面时(孔或平面),应该以已加工表面作为划线基准。若毛坯上没有已加工面,首先应选择最大的(或大的)不加工面为划线基准。但该基准只能用一次,在下次划线时,必须用已加工面作为划线基准。

六、找正

各种铸锻毛坯件,由于多种原因,在尺寸、形状和位置上可能存在一定的误差和缺陷。如果误差不大时,可以通过找正和借料的方法予以补救。划线前,对于毛坯件,一般都要先做好找正工作。

1.找正的概念

找正就是利用划线工具,如划针盘、角尺等,使工件上有关表面处于合适的位置,将此表面作为划线的依据。

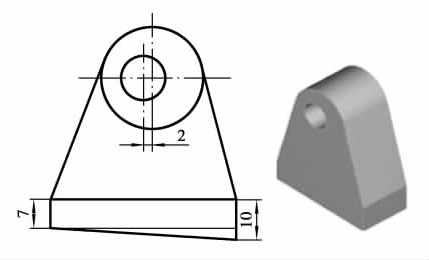

如图3.25所示,轴承座内孔与外圆不同心,相差2毫米;底面与上面不平行,左边高度是7毫米,右边高度是10毫米,左右相差3毫米。

图3.25 找正

因此,划内孔加工线时,先将内孔填充,再以外圆为找正依据,用单脚规找出其中心,以此中心为内孔的圆心,划出内孔的加工线。

2.找正的方法

(1)毛坯上有不加工表面时,应按不加工表面找正后再划线,使待加工表面与不加工表面各处尺寸均匀。

(2)工件上若有几个不加工表面时,应选择重要的或较大的不加工表面作为找正的依据,使误差集中到次要的或不显眼的部位。

(3)若没有不加工表面时,可以将待加工的孔毛坯和凸台外形作为找正依据。

七、借料简述

当毛坯工件存在尺寸和形状误差或缺陷,使某些待加工面的加工余量不足,用找正的方法不能补救时,则就要考虑应用借料的方法来进行划线。

借料就是通过试划和调整,使各加工面的加工余量合理分配,相互借用,从而保证各个加工面都有足够的加工余量的补救性方法。

在图3.25中,以外圆的圆心加工内孔。划轴承座底面时,应先以上面为加工依据,用划线盘找正成水平位置,划出底面加工线。

在实际工作中,找正和借料这两项工作应该有机地结合进行。

八、分度头

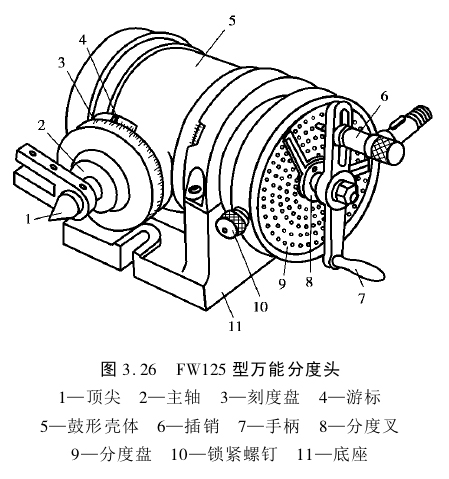

分度头是一种精度较高的分角度划线的工具。能够将工件作任意的圆周等分或直线移距分度。所以在钳工划线中常用它对工件进行分度划线。分度头的主要规格是以主轴中心线到底面的高度来表示,一般常见的型号有FW100,FW125,FW160等几种,如图3.26所示。

九、划线步骤

(1)看清图样,详细了解工件上需要划线的部位,明确工件及其划线有关部分的作用和要求,了解有关的加工工艺。

(2)确定划线基准。

(3)工件的清理、检查和涂色。

(4)正确安放工件和选用工具。

(5)划线。

(6)详细检查划线的正确性及是否有线条漏划。

(7)在线条上冲眼。

十、划线注意事项及安全文明生产

(1)划线时,要保证尺寸的准确性,划出的线条要细而清楚,不能有重复的线条,划线宽度为0.25~0.5毫米。

(2)样冲眼必须打正,根据曲密直疏的原则,毛坯面要适当打得深一些,已加工面打浅一些,精加工表面和软材料面上可不打样冲眼。

(3)工具及工件放置合理、可靠。

(4)线划好后,必须仔细检查和校对。

(5)划线完,给需要保养的工量具上油,要分类放好工量具,做好清洁。

(作者:胡云翔 董代进 饶传锋)

公安备案号 50011202501662

公安备案号 50011202501662