《省模技工》 | 第三章 常用模具的结构与省模要求 (第一节)

冲压模具的结构和主要零件的省模要求

一、冲压模具

在冲压模具中,冲裁模具主要用于制件与材料的分离工作的生产工具,包括冲孔模具、落料模具等。在模具结构中,其导向零件、模具的工作零件以及模具的其他结构零件,除了其尺寸精度、形状精度等技术要求以外,还有这些零件的表面粗糙度也直接影响着模具的工作性能和制件的加工精度。然而,在模具机械加工过程中,对于某些模具零件的表面粗糙度的要求,仅采用车床、铣床、刨床、磨床以及特种加工机床(电火花、线切割等)的加工是难以达到的,还必须采用手工或半机械化加工的手段才能达到粗糙度要求。

二、冲孔、落料模具

冲孔模具的作用是在压力机上对板料通过冲压作用加工出孔的工具。其导向部分、工作部分除了达到设计所要求的尺寸和形状位置精度以外,还必须达到一定的表面粗糙度要求,否则将直接影响模具的正常工作和制作的加工质量。

1.单工序冲裁模具

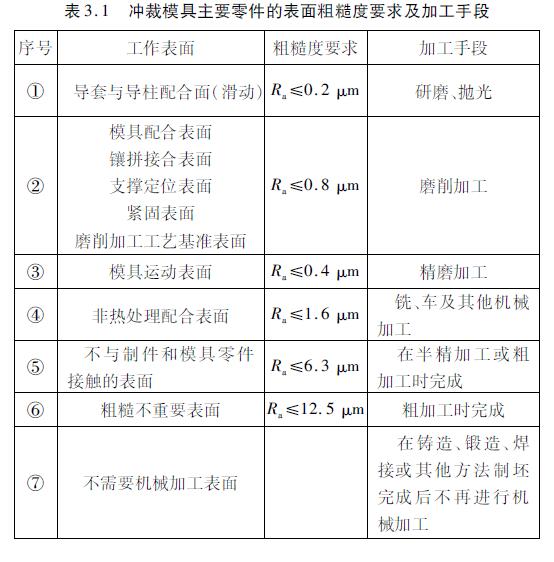

冲裁模具主要零件的表面粗糙度要求及加工手段见表3.1。

注意:对于任何机械零件,其表面粗糙度选择和加工时,与选择零件加工精度的道理相同。不是越小越好,这里必须考虑加工的难易程度、加工效率和加工成本的高低等问题。因此,在选择模具零件表面粗糙度时的原则是:在保证使用和性能要求的前提下,选择较大的表面粗糙度。

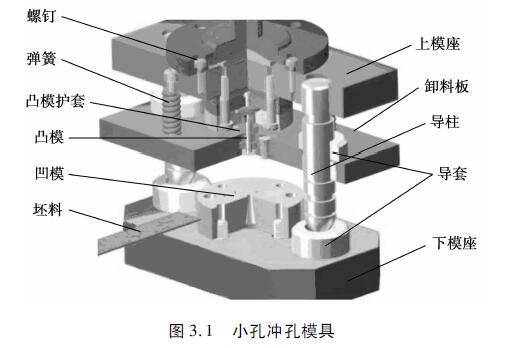

如图3.1所示的模具主要用于小孔加工,在进行省模时,除了导向机构中的导套、导柱需要较小的表面粗糙度以外,最主要的是必须保证冲孔凸模与凹模之间的表面粗糙度以及冲压间隙,这样才能在保证制件尺寸精度的,同时保证其冲切表面的质量。注意:在省模时,必须在保证其冲裁间隙准确均匀的前提下,达到表面粗糙度的要求。

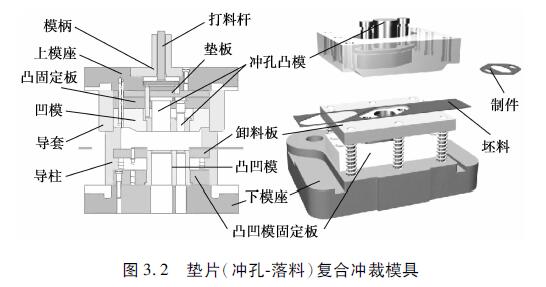

2.冲孔落料复合冲裁模具

复合模具是指模具在一次工作行程中,在同一工位或不同的工位同时完成两个或两个以上的冲压工序(如冲孔落料、落料拉深等)的模具。对于这类模具,与单工序冲裁模具相比较,其冲裁面积大,冲裁抗力大且结构复杂,省模式除了完成并达到一般冲裁模具的要求以外,还必须注意三个冲孔凸模与凸凹模型孔之间及凸凹模与凹模之间的刃口粗糙度,以及它们之间的冲裁间隙准确均匀。图3.2所示为一套冲孔-落料模具。

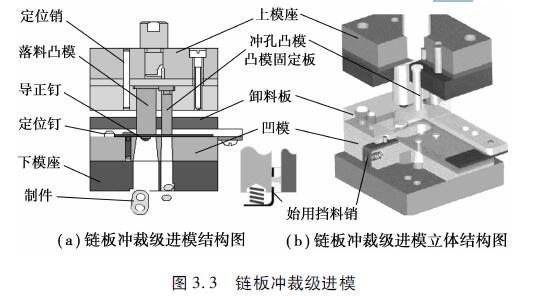

3.冲孔落料级进冲裁模具

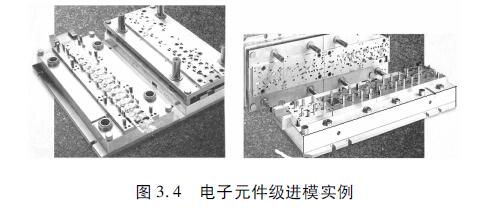

级进模也称为连续模(或跳步模),模具上具有两个或两个以上的工位,模具在一次工作行程中,在两个或两个以上的工位上同时完成两个或两个以上的冲压工序,如图3.3所示。

以上的链板冲压模具在工作时首先完成两个小孔的冲孔工作,然后将条料移动到落料工位完成落料工作,这类模具结构比较复杂,大多都采用镶拼式结构,如图3.4所示。在省模时,除了要保证凸模、凹模的尺寸精度或表面粗糙度以外,对于镶拼结构的级进模,还必须保证其拼合面的接触精度和表面粗糙度。为了达到零件工作和配合表面的粗糙度要求,绝不能降低冲压间隙以及零件与零件之间的位置精度要求。

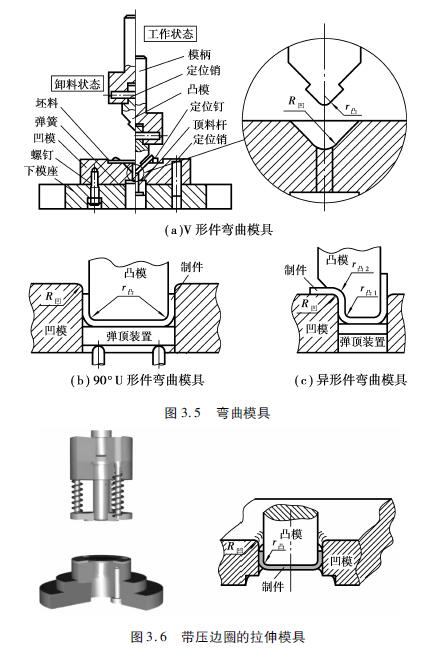

三、弯曲模具

对于弯曲模具,工作零件的凸模和凹模的工作半径直接影响制件的精度,凸模和凹模的工作半径必须在试冲过程中根据制件材料和尺寸进行修整。同时,还必须保证凹模半径R凹与凸模半径R凸处的粗糙度要求,如图3.5、图3.6、图3.7所示,否则很容易造成送料不畅,导致制件在弯曲过程中产生偏移而报废。一般情况下,弯曲模具的凹模半径R(凹)与凸模半径R(凸)在淬火热处理前修正,热处理后再进行研修和抛光。

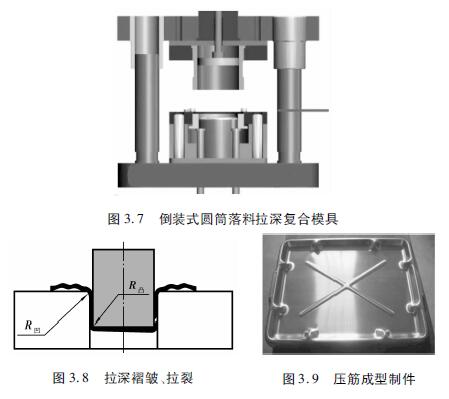

四、拉伸模具

拉伸模具如图3.6、图3.7所示。拉伸模具的工作零件除了保证凸模和凹模半径准确外,还必须保证凸模和凹模的工作表面的粗糙度要求,否则,将会造成制件拉裂、褶皱和表面粗糙等缺陷,如图3.8所示。与弯曲模具相似,这些参数的保证,也得通过省模加工来保证。

五、其他冲压模具

对于成型冲压模具加工的制件,除了保证制件的形状要求以外,还必须保证模具工作零件表面的粗糙度达到设计要求,如图3.9所示。该类型模具因为工作面积较大,凸、凹圆角较多,省模工作量大,必须根据材料的不同、研抛部位的不同和粗糙度要求的不同,灵活地选择抛光工具、抛光材料以及抛光加工的工艺参数,直至达到模具的使用性能要求为止。

(作者:戴刚 夏海燕)

公安备案号 50011202501662

公安备案号 50011202501662