《冷作钣金工》 | 第六章 联接

冷作构件的联接方式主要有铆接、螺纹联接、咬缝联接和焊接4种。其中,咬缝联接在成形操作中已经介绍,故本章主要介绍其他几种联接方式。

一、铆接

1.铆接的含义

用铆钉联接两个或两个以上工件的工艺称为铆接。铆接由于其传力均匀,铆接件的塑性和韧性好,能承受冲击或振动载荷,特别是异种金属之间的联接以及对焊接性能差的构件的联接,铆接更具优势,故仍应用广泛。

2.铆接的种类

根据使用要求的不同,铆接可分为活动铆接和固定铆接两种。

(1)活动铆接。活动铆接的结合部分可以相互传动,如剪刀、划规等工具的铆接。

(2)固定铆接。固定铆接的结合部分是固定不动的,按其工作要求和用途的不同,可分为:

a.坚固铆接。坚固铆接有足够的强度,能承受较大的载荷,而对接缝处的严密性无特殊要求,如桥梁、车辆和塔架的构件铆接等。

b.紧密铆接。紧密铆接不能承受较大的压力,但对接缝处的严密性要求较高,能防止渗漏,一般多用于低压容器构件的铆接。这种铆接的铆钉大且排列密,铆缝中常夹有橡皮或其他填料,如水箱、气筒和油罐等。

c.坚固紧密铆接。这种铆接不但要承受较大的压力,而且接缝处的严密性要求也较高,保证即使在较大压力下,液体或气体也不会渗漏。常用于压力容器构件的铆接,如蒸汽锅炉、压缩空气罐和压力管路等。

3.铆接工具

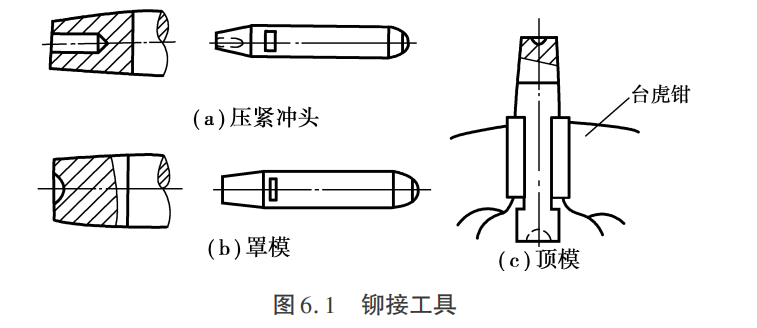

铆接的工具如图6.1所示。

(1)压紧冲头。其作用是将铆合的板料压紧。

(2)罩模。用于铆接时,做出完整的铆合头。

(3)顶模。用于铆接时,顶住铆钉头部,便于进行铆接工作,且不会损伤铆钉头。

4.铆接的方法

(1)冷铆。冷铆是指铆接时,铆钉不需加热,直接全部镦出铆合头的铆接方法。当铆钉直径小于8毫米时,一般都采用手工冷铆。

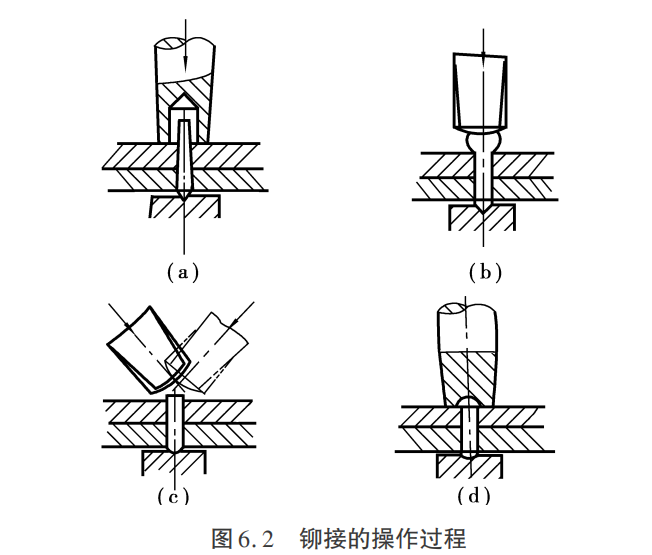

手工铆接的操作过程如图6.2所示。

将铆钉穿入板料孔中后,用顶模顶住,再用压紧冲头,压紧板料,镦粗铆钉的伸出部分,初步捶打成形,最后用罩模修整。

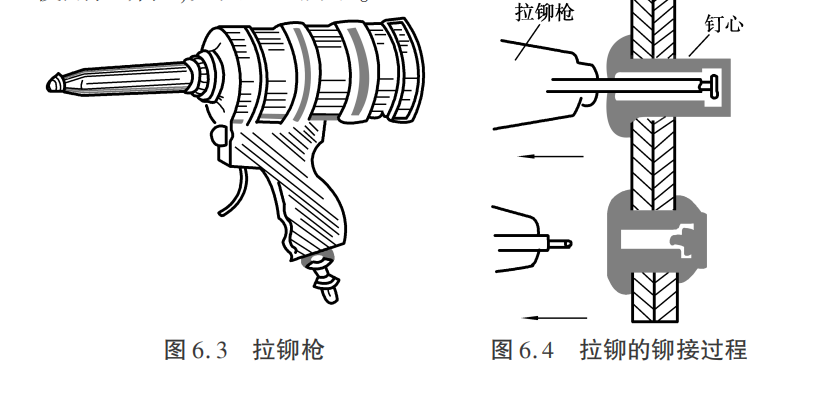

(2)拉铆。拉铆是冷铆的一种方式。由于其铆接效率高,故应用较广。但是,拉铆只适用于受力不大的轻联接。拉铆需使用拉铆枪,如图6.3所示。

其铆接过程如图6.4所示。

(3)热铆。热铆是指铆钉加热之后再进行铆接的方法。

由于铆钉受热后塑性好,容易成形,并且铆钉冷却后收缩,使铆接强度大大提高。当铆钉直径大于8毫米时,多采用热铆。

除铆钉需加热外,热铆的工艺与冷铆大致相同。

二、螺纹联接

螺纹联接是一种可拆卸联接,具有结构简单,联接可靠,装拆方便,迅速,以及成本低廉等优点,在冷作装配中应用广泛。

1.常用的螺纹联接的类型

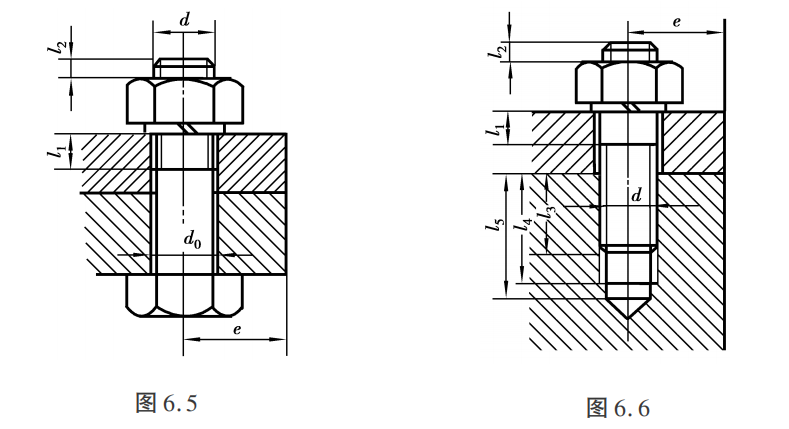

(1)螺栓联接。螺栓穿过被联接件的通孔,与螺母组合使用,装拆方便,成本低,不受被联接件材料限制,如图6.5所示。

(2)双头螺栓联接。双头螺栓的一端旋入较厚的被联接件的螺纹孔中并固定,另一端穿过较薄被联接件的通孔用螺母联接。适用于经常装拆,联接紧固或紧密程度要求较高的场合,如图6.6所示。

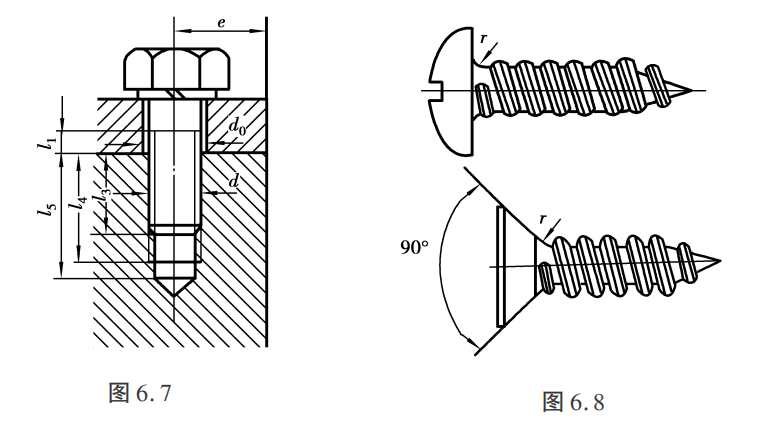

(3)螺钉联接。螺钉穿过较薄被联接件的通孔,直接旋入较厚的被联接件的螺纹孔中来联接,而不使用螺母。结构紧凑,适用于受力不大,且不经常装拆,联接紧固或紧密程度要求不太高的场合,如图6.7所示。其中自攻螺钉联接,由于无须攻丝,使联接更为简便,如图6.8所示。

2.螺纹联接的防松装置

联接用的螺纹一般都有一定的自锁能力,但在冲击、振动和交变载荷的作用下,以及温度变化较大的场合,很容易发生松脱,为了保证联接可靠,必须采用有效的防松措施。螺纹的防松装置,按其工作原理分为附加摩擦力防松和机械法防松两大类。

(1)附加摩擦力防松。此类防松装置是利用螺母和螺栓的螺牙间产生的附加摩擦力来达到防松的目的。附加摩擦力防松,结构简单,对联接件无特殊要求,但防松能力较弱。

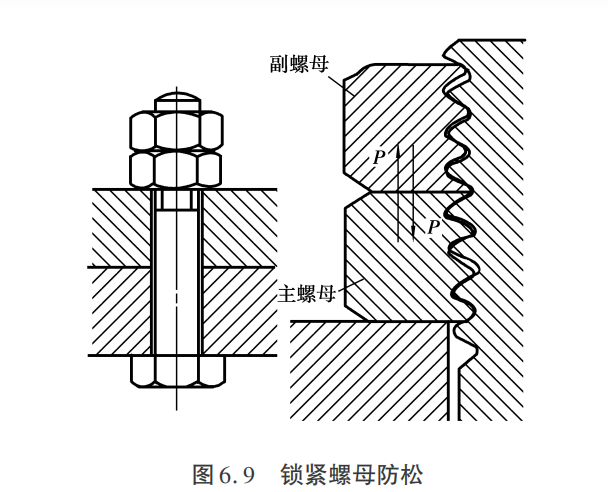

a.锁紧螺母防松。先将主螺母拧到预定位置,再拧紧副螺母。使主副螺母分别与螺杆螺牙的两面接触并产生挤压,从而产生附加摩擦力,以达到防松的目的,如图6.9所示。

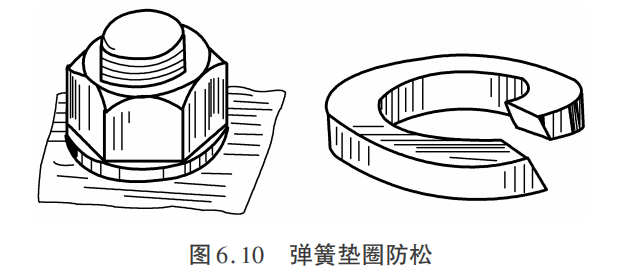

b.弹簧垫圈防松。当拧紧螺母时,垫圈被压平,由于垫圈的弹性作用把螺母顶住,在螺母与螺杆的螺牙面间产生挤压,从而产生附加摩擦力,以达到防松的目的,如图6.10所示。

(2)机械法防松装置。

这类防松装置是利用机械的方法,使螺母和螺栓,或螺母与被联接件相互锁牢,以达到防松的目的。相对而言,机械法防松对联接件或被联接件的结构有一定的要求,增加了成本,但机械法防松可靠,多用于变载、振动及工作温度变化较大的场合。

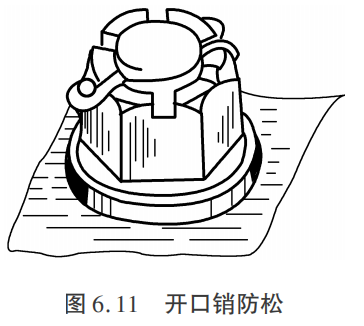

a.使用开口销与带槽螺母防松,如图6.11所示。

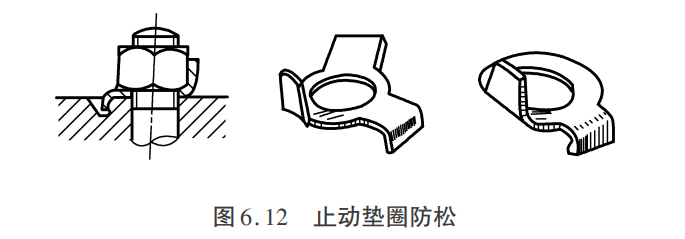

b.止动垫圈防松。先将螺母拧紧,再将垫圈的耳边弯折,与螺母的边缘贴紧来达到防松的目的,如图6.12所示。

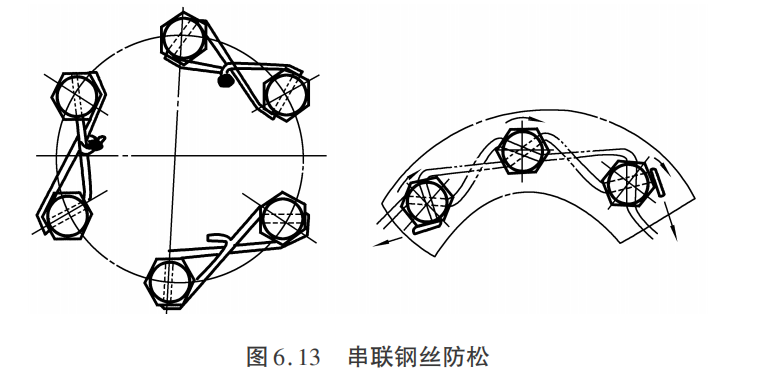

c.串联钢丝防松。这种装置是用钢丝穿过螺钉头部的小孔,或螺栓与螺母的小孔,利用钢丝来牵制螺钉的松动。它适用于布置较紧凑的成组螺纹联接,如图6.13所示

注意:钢丝穿绕的方向,应使螺纹联接趋于紧固,不能穿反,否则螺钉仍可能松动。

(3)其他防松方法如下:

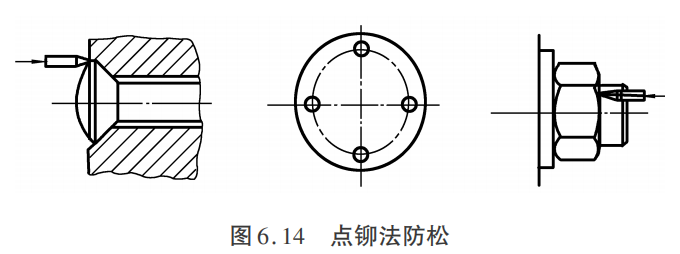

a.点铆法防松。如图6.14所示,这种方法防松可靠,但拆卸后联接零件不能再用。

b.粘接法防松。依靠粘合剂,将螺母与被联接件的接触面,或螺母与螺栓粘接在一起,以达到防松的目的。

三、焊接

冷作中,常用的焊接方法有手工电弧焊(简称电焊)、氧唱乙炔火焰焊(简称气焊)和钎焊3种。本书主要介绍电焊和气焊两种。

1.电焊

电焊是利用焊条与金属件之间的电弧来融化焊条和焊接件处的金属,冷却后,使焊件连接在一起的焊接方法。

电焊设备简单,成本低,操作灵活,适应性强,是一种应用最广的焊接方法。

(1)电焊设备。电焊设备如下:

a.电焊机。按焊接电流种类的不同,可分为交流电焊机和直流电焊机两种。交流电焊机具有结构简单、制造方便、成本低及使用可靠等优点,因此应用广泛。交流电焊机如图6.15所示。

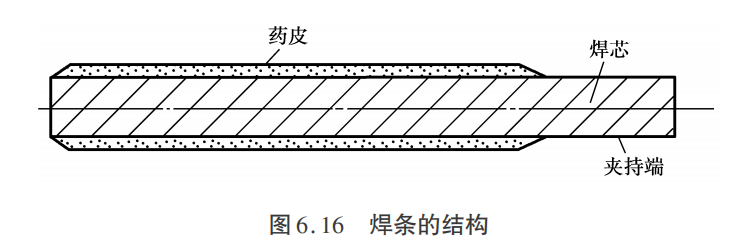

b.焊条。焊条的结构如图6.16所示,由焊芯和药皮两部分组成。焊条一端裸露的焊芯,称为夹持端,供电焊钳夹持。

焊条的种类很多,应根据焊件材料、焊件工作条件和焊接结构要求等因素来选择。

c.电焊钳。电焊钳是用来夹持焊条并传导电流进行焊接的工具,如图6.17所示。注意:电焊钳必须严格绝缘。

d.面罩。面罩是防止焊接时产生的弧光和飞溅的金属对操作者的面部、颈部造成损伤的防护工具,如图6.18所示。

e.焊接电缆。焊接电缆是用多股铜丝绕制而成,其截面积应根据焊接电流和导线的长度来选用。一般长度为20~30米。

(2)焊接过程。焊接过程如下:

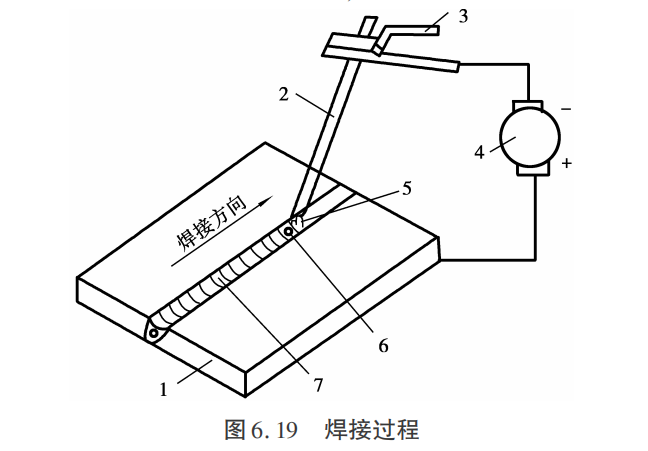

如图6.19所示,焊接前,应先将电焊钳3和焊接件1连接到电焊机8的两极,并用电焊钳3夹持住焊条2。焊接时,用焊条2和焊接件1之间引出电弧5,利用电弧的热量,同时将焊条和焊接件处的金属熔化,形成熔池6。随着焊接的进行,新的熔池不断形成,原先熔化的金属冷却凝固形成焊缝7,将焊接件连接在一起。在焊接过程中,应注意:经常用锤敲击焊缝,其作用是敲掉焊渣、扎实气孔,提高焊接的质量。

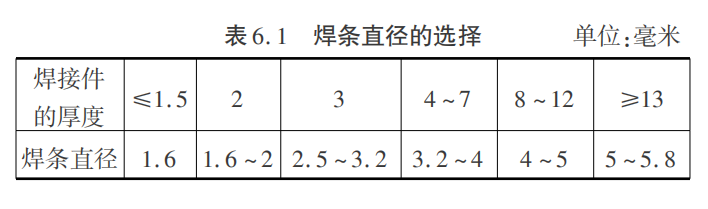

(3)焊条直径的选择。焊条直径的选择主要取决于焊接件的厚度,即焊接件的厚度越厚,所需的焊条直径就越大。焊条直径的选择如表6.1所示。

(4)焊接电流的选择。焊接电流的大小主要取决于焊条直径,即焊条直径越大,所需的焊接电流就越大。另外,焊缝的位置和焊条的类型不同,也对焊接电流的大小产生影响。

(5)焊接方法。焊接方法如下:

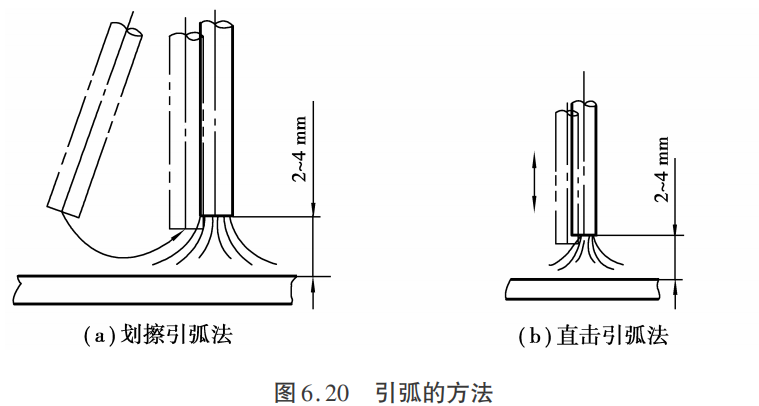

A.引弧的方法。电焊引弧的方法有划擦引弧法和直击引弧法两种,如图6.20所示。

a.划擦引弧法。它是将焊条前端轻轻地在焊缝表面擦动,然后迅速提起并保持一定距离,如图6.20(a)所示。它容易掌握,但容易损坏焊接件的表面。

b.直击引弧法。它是将焊条垂直于焊缝进行碰击,然后迅速提起并保持一定距离,如图6.20(b)所示。它容易出现粘连,故对操作者的技术要求较高。

B.运条的方法。电弧引出后,即开始进人正常的焊接过程。电焊时,焊条要做3个方向的运动,且3个方向的运动必须配合协调,即焊条往熔池方向逐渐进给焊条沿焊接方向移动和焊条做横向摆动。焊条的运动方式是焊接过程中的重要环节,直接影响其焊接质量。

a.焊条往熔池方向逐渐进给。焊接时,焊条因逐渐熔化缩短,为保证电弧的长度,因此,焊条应往熔池方向逐渐进给。注意:焊条进给的速度应与焊条的熔化速度相同。

b.焊条沿焊接方向移动。焊条移动速度对焊缝质量的影响极大。焊条移动速度太快,则会造成焊缝太浅,焊不透;焊条移动速度太慢,又会造成焊缝过高,过宽,焊接件变形增大甚至烧穿。焊条移动时,应与焊接件成75度左右的夹角,使熔化的金属和熔渣向后推。

c.焊条做横向摆动。焊条做横向摆动的目的是使焊缝获得一定的宽度,促使熔渣和气体的排除,避免焊缝烧穿。

C.焊道收尾。焊道收尾应使熔化的金属尽量填满弧坑。焊道收尾的方法主要有以下3种。

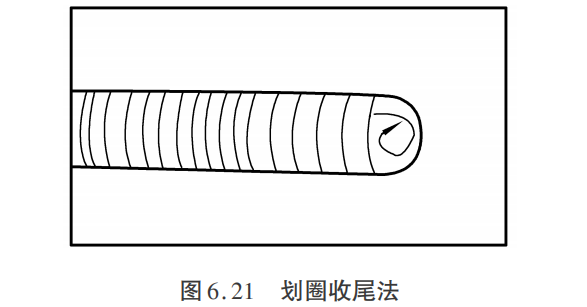

a.划圈收尾法。焊条移动至终点,利用手腕做圆周运动,直至熔化的金属尽量填满弧坑,如图6.21所示。

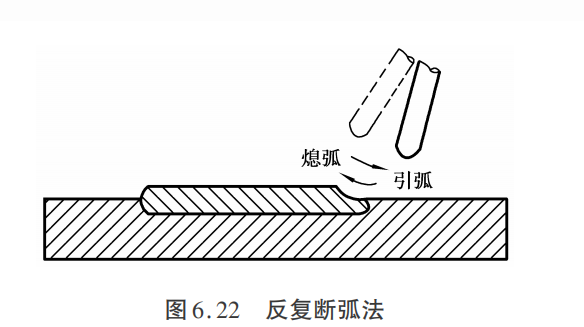

b.反复断弧法。焊条移动至终点时,反复熄弧、引弧数次,直至填满弧坑,如图6.22所示。

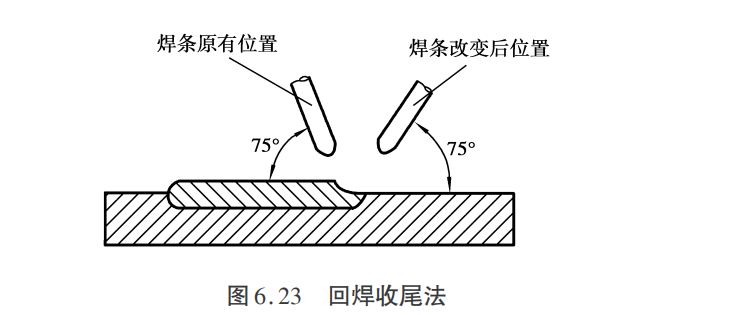

c.回焊收尾法。焊条移动至终点时,适当改变焊条的角度,直至填满弧坑,如图6.23所示。

2.气焊与气割

气焊与气割的装置基本相同,只是气焊使用的是焊炬,气割使用的是割炬。气焊与气割是利用可燃气体(乙炔)与助燃气体(氧气)混合燃烧产生热量,对金属材料进行焊接或切割。

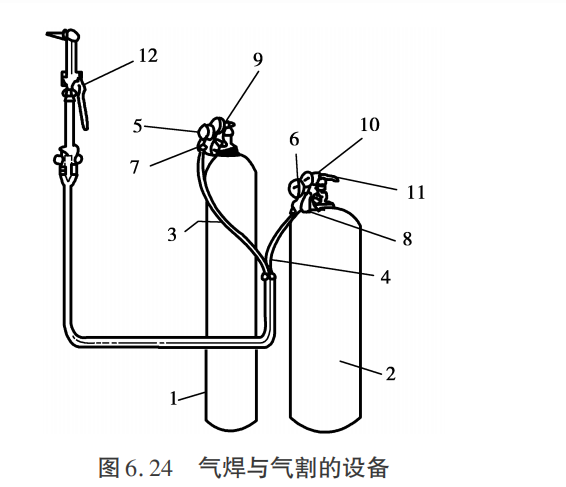

(1)气焊与气割的设备。如图6.24所示。

a.氧气瓶和乙炔气瓶。氧气瓶和乙炔气瓶是储存高压氧气和乙炔的钢瓶。

b.减压器。减压器的作用是减压和稳压。

c.焊炬。焊炬是气焊的主要工具,其作用是将可燃气体(乙炔)与助燃气体(氧气)按一定比例混合,再将混合气喷出进行燃烧,形成稳定的焊接火焰,如图6.25所示。

d.割炬。割炬的作用是将乙炔与氧气按一定比例混合,形成预热火焰,并从割炬中心喷射出高压氧气进行切割,如图6.26所示。

(2)气焊的基本知识。气焊的基本知识如下:

A.焊炬火焰的点燃和熄灭。点燃时,应先将氧气调节阀打开少许,再打开乙炔调节阀,将喷嘴靠近火源即可点燃。如点燃时出现连续的“叭叭”声,则说明氧气压力过大,应调小。

需要熄灭火焰时,应先关乙炔,后关氧气,否则会出现大量的炭灰,且容易发生回火。

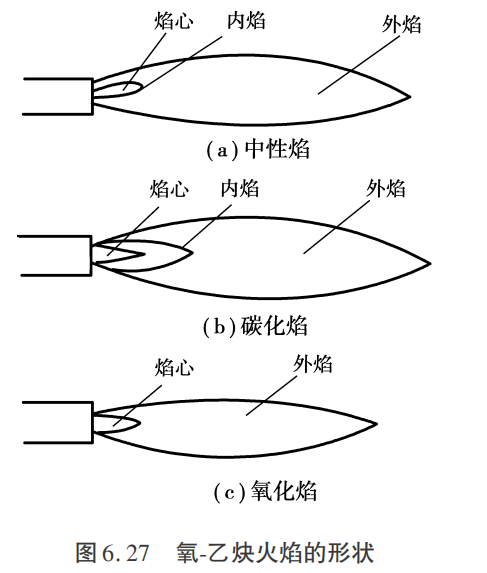

B.气焊火焰的种类及应用。按氧气与乙炔的比例不同,气焊火焰分为中性焰、碳化焰和氧化焰3种,如图6.27所示。

a.中性焰。中性焰适合大多数金属的焊接。

b.碳化焰。碳化焰中有过剩的乙炔,容易分解出碳和氢,容易影响焊接效果。一般只适合于高速钢、高碳钢、铸铁和硬质合金等材料的焊接。

c.氧化焰。氧化焰中有过剩的氧,容易造成金属的氧化和合金元素的烧损,故一般只在黄铜或锡青铜焊接时使用。

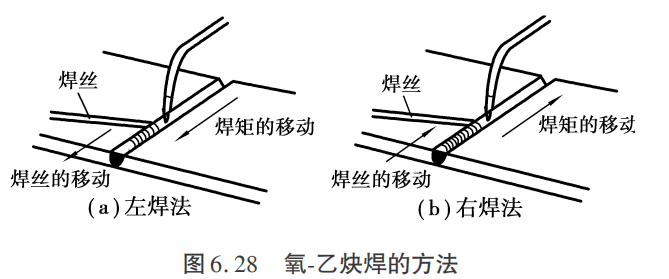

C.焊接方向的选择。气焊时,根据焊炬和焊丝的移动方向不同,分为左焊法和右焊法,如图6.28所示。

a.左焊法。由于对焊接区域有预热作用,且操作方便,易于掌握,应用最广泛。适用于焊接薄板和低熔点金属。

b.右焊法。由于火焰热量集中,火焰利用效率高,适用于焊接厚的焊接件。

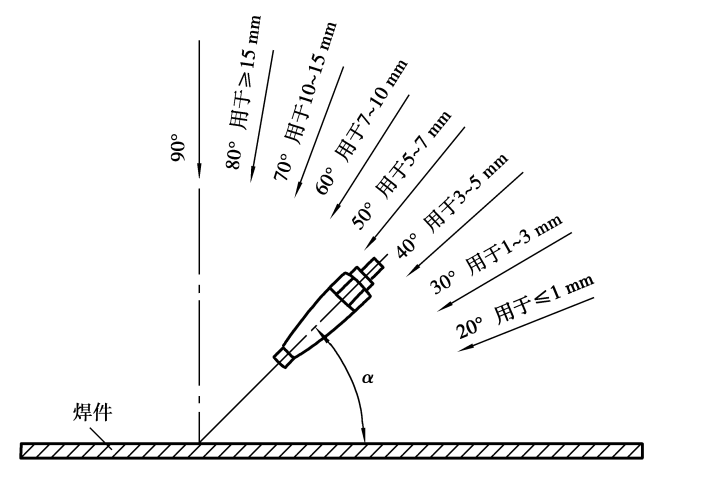

D.焊接倾角的选择。焊接倾角的选择主要取决于焊接件的厚度,即焊接件越厚,焊嘴的倾角就越大,如图6.29所示。

(3)气割的基本知识。气割的基本知识如下:

a.气割是利用氧、乙炔焰把工件加热,直至达到金属的熔点,利用高压氧气流将受热熔化的液态熔渣吹掉,形成割缝。气割具有操作方便、效率高的特点。但气割局限性较大,如不锈钢、铜、铝、铸铁等多种材料不能使用气割。

b.气割时,氧的压力大小的选择主要取决于被割件的厚度,即被割件的厚度越厚,氧气压力就越高。

c.切割速度的选择主要取决于被割件的厚度,即被割件的厚度越厚,切割速度就越慢;反之,切割速度则快些。一般切割速度可通过试割来决定。

d.气割适应采用中性焰或轻微氧化焰。

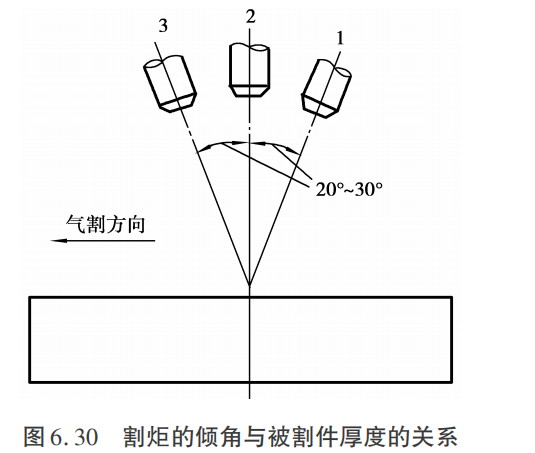

e.割炬的倾角由被割件的厚度来决定。当被割件的厚度为4~20毫米时,割炬向后倾20°~30°;当被割件的厚度为20~30毫米时,割炬与被割件的表面垂直;当被割件的厚度大于30毫米时,割炬应向前倾20°~30°,等割穿后再转为垂直切割,如图6.30所示。

公安备案号 50011202501662

公安备案号 50011202501662