《线切割操作工》 | 第三章 线切割机床加工操作 第三节 线切割加工工艺

一、加工线路、切入点及工艺孔

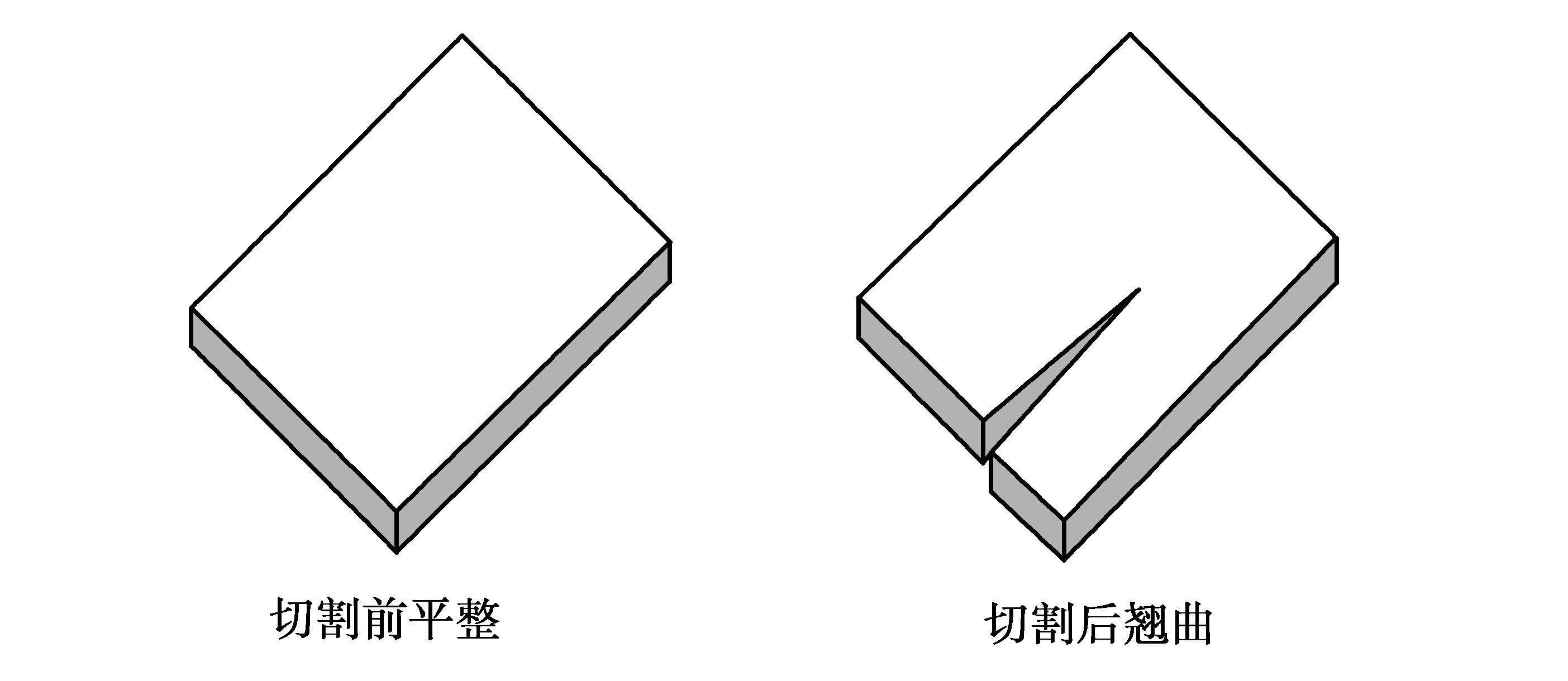

平整的工件材料,由于内部应力的作用,被切割开后会产生变形,如图3.43所示。

图3.43 内应力释放变形

为了防止内应力变形影响加工质量,必须注意以下几点:

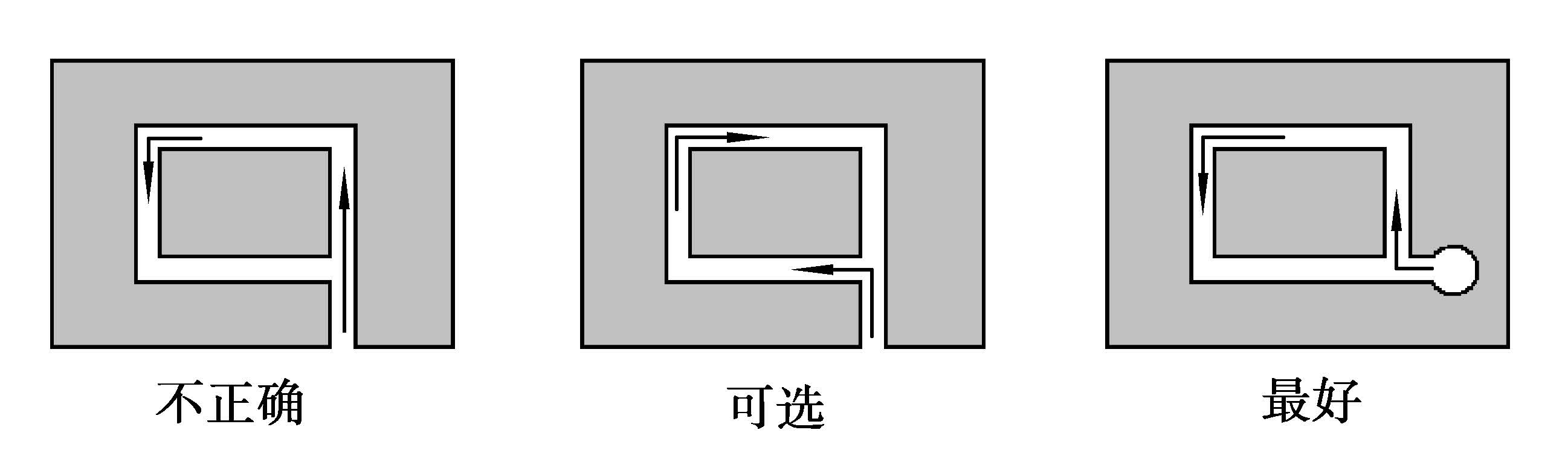

(1)选择合理的加工线路。如图3.44所示,避免从工件端面开始加工,要预钻工艺孔(穿丝孔),从穿丝孔开始加工。

图3.44 切割线路

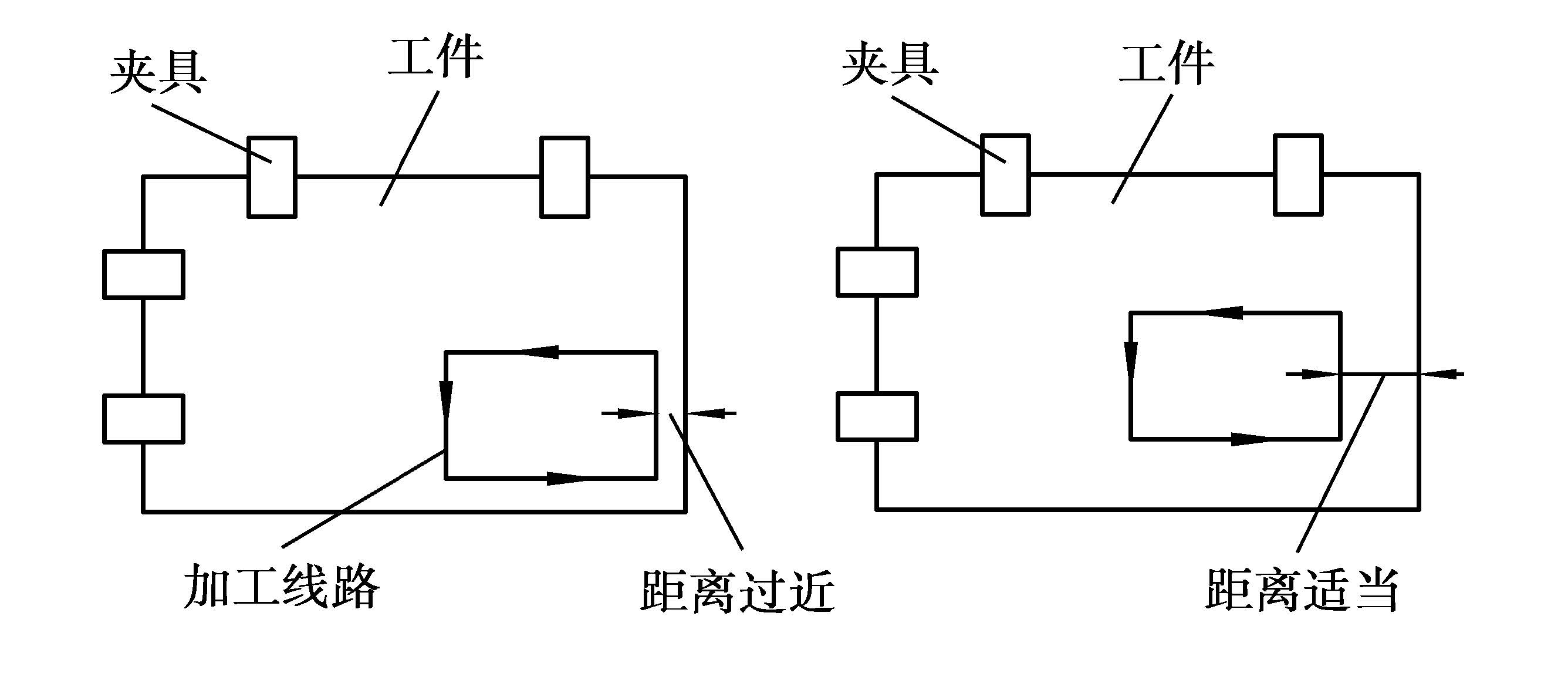

(2)加工的线路距离端面应留充足余量,以保证强度,如图3.45所示。

图3.45 切割线路与端面距离

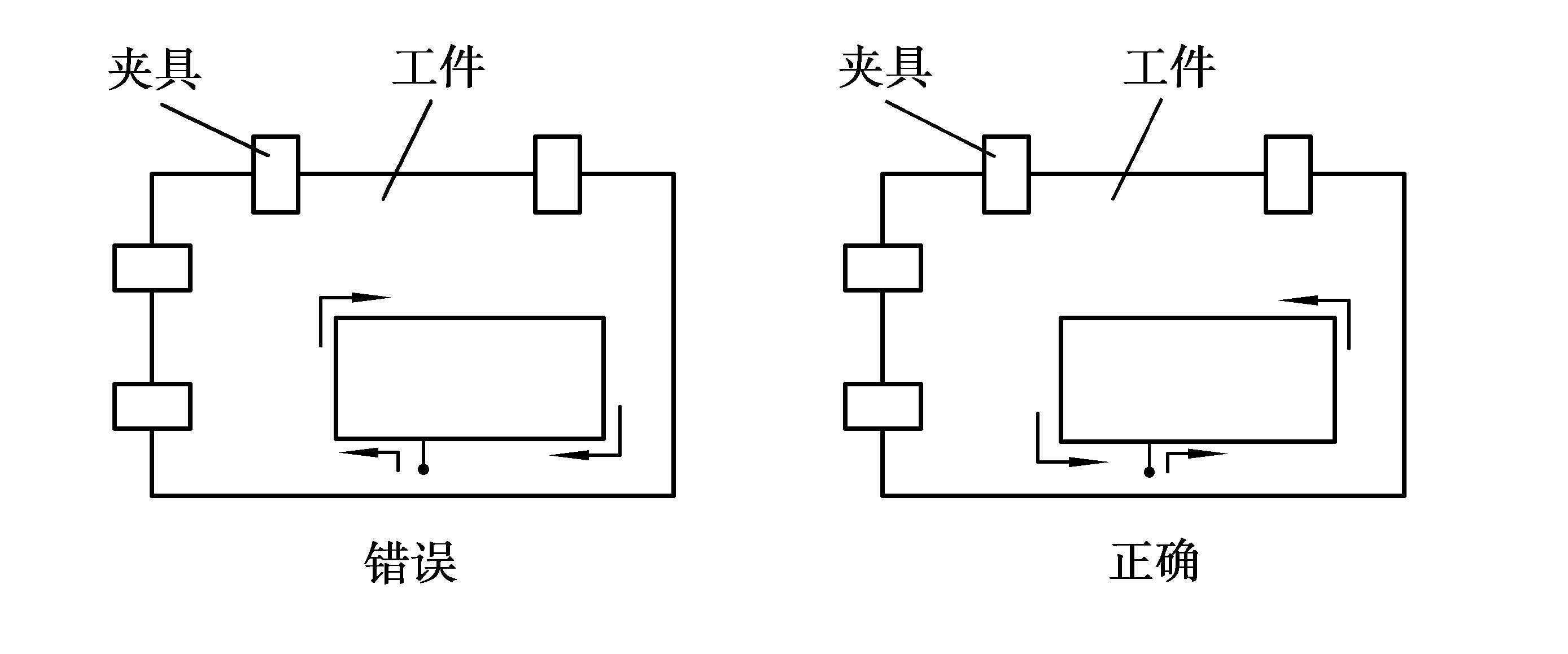

(3)加工线路应先从离开工件夹具的方向走,再转向工件夹具的方向,如图3.46所示。

图3.46 切割方向

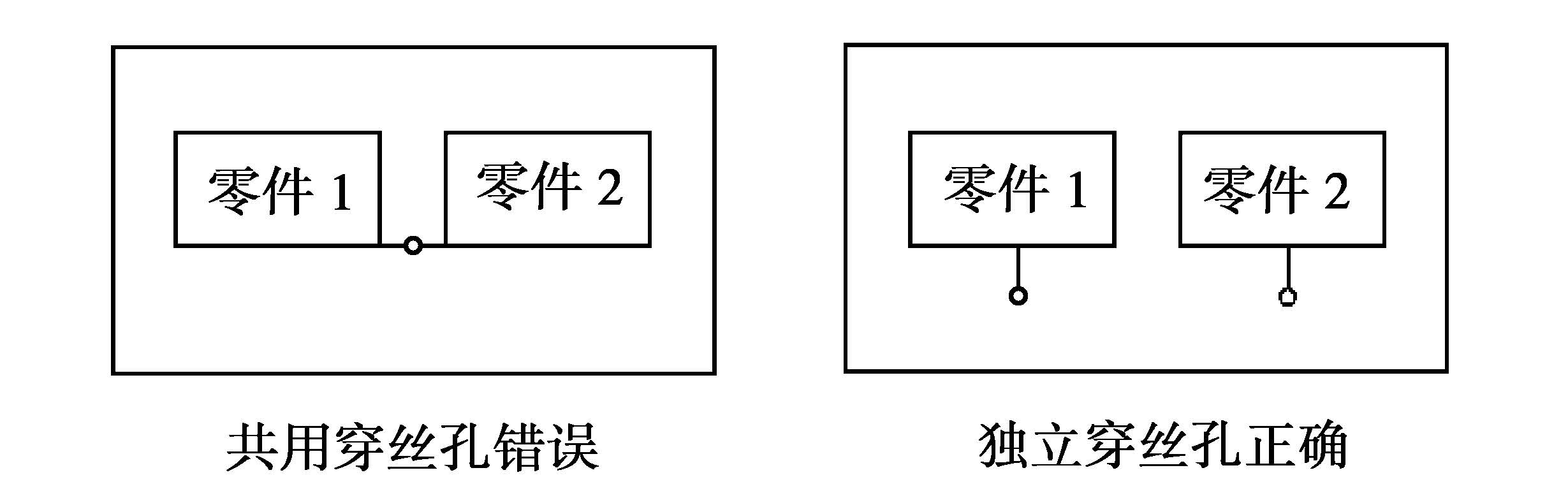

(4)在一块毛坯上要切出2个以上零件时,不应连续一次

切割出来,而应从不同预孔开始加工,参见图3.47。

图3.47 一块毛坯切多个零件

二、切割速度及其影响因素

电火花线切割加工的切割速度,是用来反映加工效率的一项重要指标,也就是通常所说的加工快慢,它是电极丝沿图形加工轨迹的进给速度乘以工件厚度,也就是电极丝单位时间内在工件上扫过的面积。以下是对切割速度有重要影响的几个因素。

(1)脉冲电源对切割速度的影响

a.增大脉冲电源的峰值电流,有利于提高切割速度。

b.切割速度大致跟平均加工电流成正比,因此,增大脉冲电源的平均加工电流,有利于提高切割速度。

c.脉冲电流上升速度越快,也就是脉冲电流上升时间越小,切割速度越高。

d.提高脉冲电源的空载电压,可增大放电间隙,有利于冷却和排屑,切割速度相应提高。但是过高的电压会使加工间隙过大,切割速度反而下降。因此空载电压也不宜太高。

e.脉冲间隔对切割速度的影响。减小脉冲间隔,相当于减少了“休息”时间,增加了单位时间的放电次数,切割速度相应提高。但过小的脉冲间隔,加工间隙的绝缘强度来不及恢复,会破坏加工的稳定性。

f.脉宽对切割速度的影响。在其他加工条件相同的情况下,切割速度是随脉冲宽度的增加而增加。但是当它增大到一定范围后,蚀除量增加,排屑条件变差,造成加工不稳,也影响切割速度。

(2)电极丝对切割速度的影响

a.电极丝材料对切割速度的影响。不同材质的电极丝,切割速度有很大差别。在高速走丝线切割工艺中,目前普遍使用钼丝作为电极丝。在低速走丝线切割工艺中,一般都使用铜、铁金属丝和各种专用合金丝,或镀层的电极丝。线切割加工的电极丝,其切割速度主要决定于电极丝表面层的状态。表面层含锌浓度越大,切割速度越高;含锰浓度越低,切割速度越高。

b.电极丝直径对切割速度的影响。目前,电火花线切割加工中,电极丝直径一般在0.03~0.35毫米。电极丝直径越粗,切割速度越快,而且还有利于厚工件的加工。但是电极丝直径的增加,要受到工艺要求的约束,另外增大加工电流,加工表面的粗糙度会变差,所以电极丝直径大小,要根据工件厚度、材料和加工要求而定。

c.电极丝张力对切割速度的影响。电极丝张力越大,切割速度越高。这是由于电极丝拉得紧时,电极丝振动的幅度变小,加工的切缝变窄,也不易产生短路,节省了放电的能量损失,进给速度加快。但是过大的张力,容易引起断丝,影响加工。

d.电极丝的走丝速度对切割速度的影响。提高电极丝的走丝速度,有利于工作液进入狭窄的加工间隙,有利于电极丝的冷却,有利于将放电间隙中的电蚀产物带到间隙外,所以有利于提高切割速度。

e.电极丝振动对切割速度的影响。在加工中电极丝的微小振动可提高切割速度。振幅太大或无规则的不等振幅的振动,容易引起与工件之间的短路,造成切割速度下降或产生断丝,所以要尽量减少机床和走丝系统的振动,以提高切割速度和精度。

(3)工作液对切割速度的影响

a.不同工作液对切割速度的影响。在高速走丝线切割加工中,不同的乳化液有不同的切割速度,乳化液中的乳化剂对切割速度的影响很大。在低速走丝线切割加工中,目前普遍使用去离子水。为了提高切割速度,在加工中,有时加进有利于提高切割速度的导电液。工作液的导电率越低,切割速度有增加的倾向,这是因为电阻率低,放电间隙增大,加工稳定。

b.工作液压力对切割速度的影响。提供适当的工作液压力,可以有效地排除加工屑,同时可以增强对电极丝的冷却效果,有利于切割速度的提高。

(4)工件对切割速度的影响

a.工件材质对切割速度的影响。不同材质的工件,切割速度有很大差别。切割铝合金的速度比较高,而切割硬质合金、石墨和聚晶等材料的速度就比较低。

b.工件厚度对切割速度的影响。工件越厚,排屑条件越差,切割速度降低。

三、工作液对加工的影响

线切割加工间隙小,工作液的通道只有靠强迫喷入和电极丝带入来供给。电极丝和工件之间如果没有工作液就很难加工,即使有放电,结果不是短路就是产生连续电弧,导致无法正常加工。工作液在正常供应的情况下,电力击穿要快,放电后形成的颗粒越小越好。工作液要有捕捉这些微粒子的能力,使其变成一种融合物将其及时带走,确保脉冲间隔期间消电离、恢复绝缘,否则会破坏正常加工。

工作液的好坏将直接影响加工的顺利进行,对切割速度、表面粗糙度、加工精度均有不可忽视的影响。工作液一般是由基础油、清洗剂、爆炸剂、防锈剂、光亮剂、阻尼剂和络合剂等组成。基础油是用来形成绝缘层的,必须是消电离快的物质;爆炸剂是用来增强放电爆炸力的。这种爆炸剂对大厚度和超厚度切割尤其是不可缺少的。

在电火花线切割加工中,可使用的工作液种类很多,有煤油、乳化液、去离子水、蒸馏水、洗涤剂、酒精溶液等,它们对工艺指标的影响各不相同,特别是对切割速度的影响较大。

采用高速走丝、矩形脉冲电源时,实验结果表明:

(1)自来水、蒸馏水、去离子水等水类工作液对放电间隙的冷却效果较好,特别是在工件较厚的情况下,冷却效果更好。然而采用水类工作液时,切割速度低,易断丝。这是因为水的冷却能力强,电极丝在冷热变化频繁时,丝易变脆,容易断丝。此外,水类工作液洗涤性能差,不利于放电产物的排出,放电间隙状态差,故表面黑脏,切割速度低。

(2)煤油工作液切割速度低,但不易断丝。因为煤油介电强度高,间隙消耗放电能量多,分配到两极的能量少;同时,同样电压下放电间隙小,排屑困难,导致切割速度低。但煤油受冷热变化影响小,且润滑性能好,电极丝运动磨损小,因此不易断丝。

(3)水中加入少量洗涤剂、皂片等,切割速度就能成倍增长。这是因为水中加入洗涤剂和皂片后,工作液洗涤性能变好,有利于排屑,改善了间隙状态。

(4)乳化型工作液比非乳化型工作液的切割速度高。因为乳化液的节电强度比水高,比煤油低,冷却能力比水弱,比煤油好,洗涤性比水和煤油都好,故切割速度高。

总之,工艺条件相同时,改变工作液的种类或浓度,就会对加工效果发生较大影响。工作液的脏污程度对工艺指标也有较大影响。工作液太脏,会降低加工的工艺指标。纯净的工作液也并非效果最好,往往经过一段时间放电切割加工之后,脏污程度还不大的工作液可得到较好的加工效果。纯净的工作液不易形成放电通道,经过一段放电加工后,工作液中存在一些悬浮的放电产物,这时容易形成放电通道,加工效果较好。但工作液太脏,悬浮的加工屑太多,间隙消电离变差,且容易发生二次放电,对放电加工不利,这时应及时更换工作液。

四、电参数对加工的影响

(1)电参数对加工工艺指标的影响

脉冲电源的波形和参数对材料的电腐蚀过程影响极大,它们决定着加工效率、表面粗糙度、切缝宽度和钼丝的损耗率,进而影响加工的工艺指标。

一般情况下,电火花线切割加工脉冲电源的单个脉冲放电能量较小,除受工件加工表面粗糙度要求限制外,还受电极丝允许承载放电电流的限制。欲获得较好的表面粗糙度,每次脉冲放电的能量不能太大。表面粗糙度要求不高时,单个放电脉冲能量可以取大些,以便得到较高的切割速度。

在实际应用中,脉冲宽度约为1~60微秒,而脉冲重复频率约为每秒10~100千个脉冲,有时也可以在这个范围之外。

脉冲宽度窄、重复频率高,有利于改善表面粗糙度,提高切割速度。

(2)短路峰值电流对工艺指标的影响

增加短路峰值电流,切割速度提高,但表面粗糙度变差,电极丝损耗变大,使加工精度有所降低。

(3)脉冲宽度对工艺指标的影响

增加脉冲宽度,切割速度提高,但表面粗糙度下降,同时随着脉冲宽度的增加,电极丝损耗变大。通常,在电火花线切割的精加工和中加工时,单个脉冲放电能量应限制在一定的范围内。当短路峰值电流选定后,脉冲宽度要根据具体的加工要求而定。精加工时,脉冲宽度可在20微秒内选择;中加工时,可在20~60微秒内选择。

(4)脉冲间隔对工艺指标的影响

脉冲间隔对切割速度影响较大,对表面粗糙度的影响较小。因为在单个脉冲放电能量确定的情况下,脉冲间隔变小,脉冲频率增大,即单位时间放电加工的次数增多,平均加工电流增大,故切割速度提高。

实际上,脉冲间隔不能太小,它受间隙绝缘恢复速度的限制。如果脉冲间隔太小,放电产物来不及排出,放电间隙来不及充分消电离,将使加工变得不稳定,容易烧伤工件或断丝。但是脉冲间隔不能太大,否则会使切割速度明显下降,严重时不能连续进给,使加工变得不稳定。

一般脉冲间隔在10~250微秒范围内,基本上能适应各种加工条件,进行稳定加工。

选择脉冲间隔和脉冲宽度,与工件厚度有很大关系。一般来说工件厚,脉冲间隙就要大,以保持工件的稳定性。

(5)开路电压对工艺指标的影响

随着开路电压峰值的提高,加工电流增大,切割速度提高,表面粗糙度下降。这是因为电压高使加工间隙变大,所以加工精度略有下降,但加工间隙大,有利于放电产物的排出和消电离,提高了加工的稳定性和脉冲利用率。

采用乳化液介质和高速走丝方式时,开路电压峰值一般在

60~150伏的范围内,个别的用到300伏左右。

五、电极丝对加工的影响

(1)常用的电极丝

高速走丝机床的电极丝,主要有钼丝、钨丝和钨钼丝。常用的钼丝直径为0.10~0.18毫米,当需要切割较小的圆弧或缝槽时也用更小直径的钼丝。钨丝的优点是耐腐蚀,抗拉强度高;缺点是脆而不耐弯曲,且价格昂贵,仅在特殊情况下使用。

(2)电极丝直径对切割速度的影响

电极丝直径对切割速度影响较大。若电极丝直径过小,则承受电流小,切缝也窄,不利于排屑和稳定加工,切割速度低。加大电极丝的直径,有利于提高切割速度,但也不能太大,电极丝的直径增大,会造成切缝增大,切缝增大电蚀量就增大,切割效率降低,又影响了切割速度的提高。

(3)电极丝松紧对切割速度的影响

如果上丝过紧,电极丝超过弹性变形的范围,由于频繁地往复弯曲、摩擦,加上放电时遭受急热、急冷变换的影响,容易发生疲劳而造成断丝。高速走丝时,上丝过紧所造成的断丝,往往发生在换向的瞬间,严重时即使空走也会断丝。

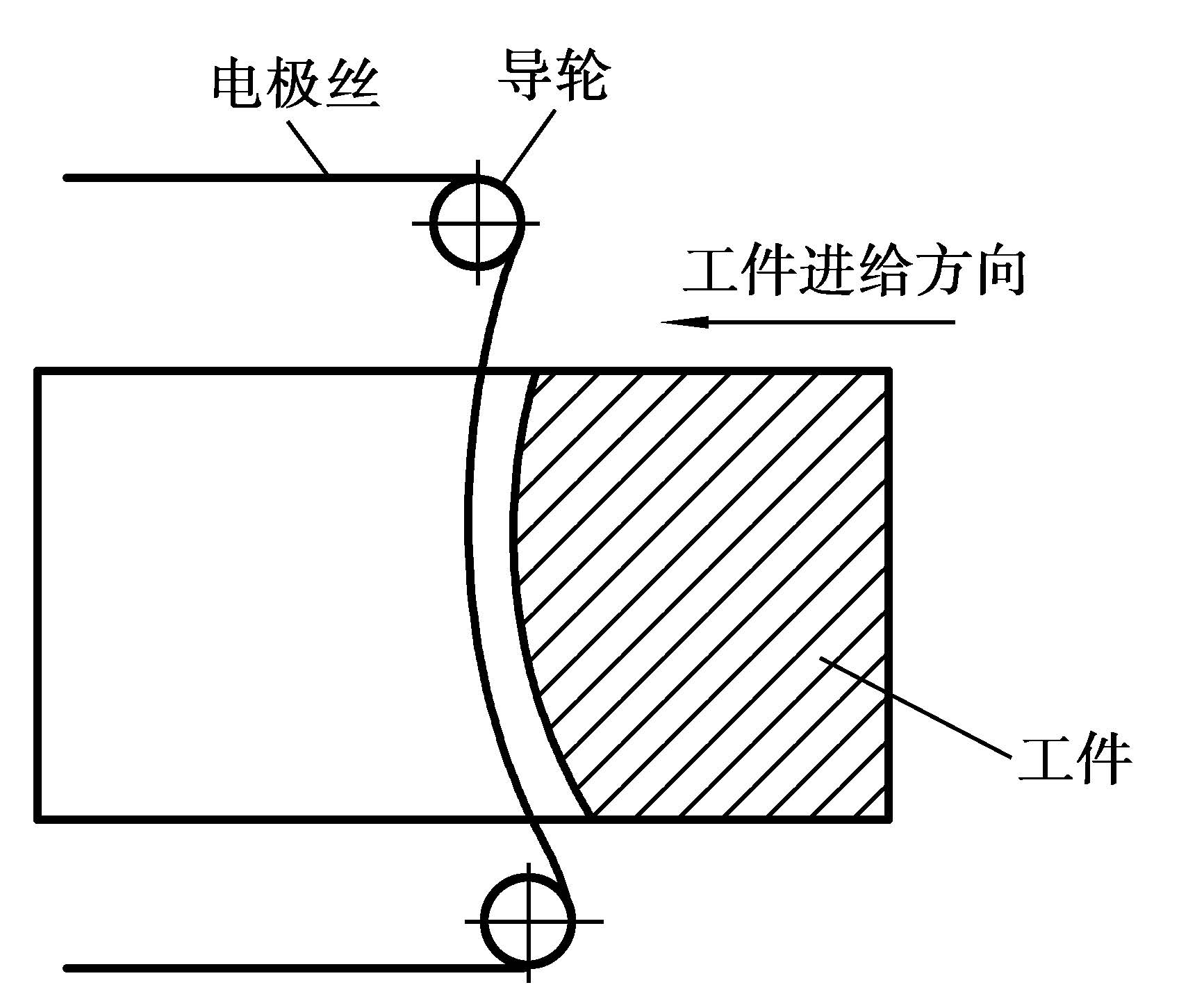

但若上丝过松,会使电极丝在切割过程中,振动幅度增大,同时会产生弯曲变形,结果电极丝切割轨迹落后并偏离工件轮廓,即出现加工滞后现象,如图3.48所示,从而造成形状与尺寸误差,影响了工件的加工精度。如切割较厚的圆柱体,会出现腰鼓形状,严重时电极丝快速运转,容易跳出导轮槽或限位槽,电极丝被卡断或拉断。所以电极丝的张力,对运行时电极丝的振幅和加工稳定性有很大影响,故而在上电极丝时,应采取张紧电极丝的措施。

图3.48 电极丝加工滞后现象

(4)电极丝垂直度对工艺指标的影响

电极丝运动的位置主要由导轮决定,若导轮有径向跳动和轴向窜动,电极丝就会发生振动,振动幅度决定于导轮跳动或窜动值。假定下导轮是精确的,上导轮在水平方向上有径向跳动,这时切割出的圆柱体工件必然出现圆柱度偏差,如果上下导轮都不精确,两导轮的跳动方向不可能相同,因此,在工件加工部位,各空间位置上的精度均可能降低。

导轮V形槽的圆角半径,超过电极丝半径时,将不能保持电极丝的精确位置。两只导轮的轴线不平行,或者两导轮轴线虽平行,但V形槽不在同一平面内,导轮的圆角半径会较快地磨损,使电极丝正反向运动时不靠在同一个侧面上,加工表面产生正反向条纹。这就直接影响加工精度和表面粗糙度。同时由于电极丝的抖动,电极丝与工件间瞬间开路次数增多,脉冲利用率降低,切缝变宽。对于同样长度的切缝,工件的电蚀量增大,切割效率降低。因此,应提高电极丝的位置精度,以提高各项加工工艺指标。

六、常见问题及处理

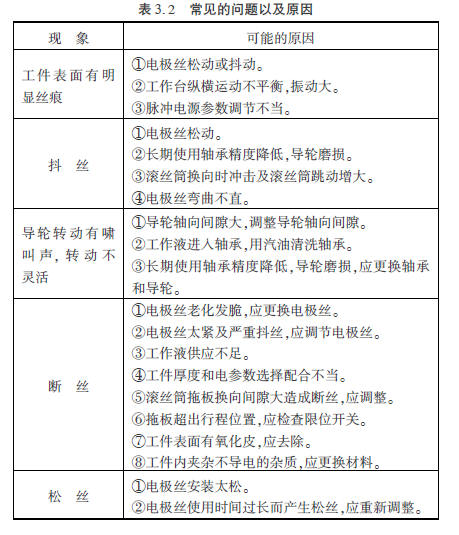

线切割加工操作过程中,难免会遇到一些问题,所以这里我们列举一些常见的问题及原因,供操作时参考,见表3.2。

公安备案号 50011202501662

公安备案号 50011202501662