《冲压工》 | 第二章 冲压基本知识 第三节 冲压材料

一、材料的冲压成形性能

材料对各种冲压成形方法的适应能力,称为材料冲压成形性能。材料的冲压成形性能好,就是指其便于冲压成形,单个冲压工序的极限变形程度和总的极限变形程度大,生产率高,易得到高质量的冲压工件,且模具损耗低,又不易出废品等。由此可见,冲压成形性能是一个综合性的概念,涉及的因素较多,其主要内容有两个方面:一是成形极限,二是成形质量。

1.成形极限

在冲压成形过程中,材料的最大变形限度称为成形极限。

对于不同的冲压工序,成形极限是采用不同的极限变形系数来表示的,如弯曲时为最小相对半径,拉深时为极限拉深系数,翻孔时为极限翻孔系数,等等。由于大多数冲压成形都是在板厚方向上的应力数值近为零的平面应力状态下进行的。因此,不难分析:在变形材料的内部,凡是受到过大拉应力作用的区域,就会使材料局部严重变薄甚至拉裂;凡是受到过大压应力作用的区域,若压应力超过了临界应力就会使材料丧失稳定而起皱。因此,为了提高成形极限,从材料方面看必须提高材料的抗拉和抗压的能力;从冲压工艺参数的角度来看,必须严格限制坯料的极限变形系数。

当作用于坯料变形区内的抗压力的绝对值最大时,在这个方向上的变形一定是伸长变形。在伸长变形中,如胀形、扩口、圆孔翻孔等,变形区的拉应力占主导地位,坯料厚度变薄,表面积增大,有产生破裂的可能性。当作用于坯料变形区内的压应力的绝对值最大时,在这个方向上的变形一定是压缩变形,故称这种冲压变形为压缩类变形。凡是受到过大压应力作用超过了临界应力就会使材料丧失稳定而起皱。

由于这两类变形的变形性质和出现的问题完全不同,因此,影响成形极限的因素和提高极限变形参数主要取决于材料的塑性。压缩类变形的极限变形参数一般受传力区承载能力的限制,有时则受变形区域传力区失稳起皱的限制。因此,提高压缩类变形的极限变形参数的方法有:提高材料塑性;减少变形的不均匀性;消除变形区的局部硬化或其他引起应力集中而可能导致破坏的各种因素,如去毛刺或坯料退火处理等;提高压缩类变形的极限变形抗力或摩擦阻力;采用压边等措施防止变形区失稳起皱,等等。

2.成形质量

成形质量是指材料经冲压成形以后所得到的冲压件能够达到的质量指标,包括尺寸精度、厚度变化、表面质量及物理力学性能等。影响冲压体质量的因素很多,不同冲压工序的情况又各不相同,这里只对一些共性问题作简要说明。

材料在塑性变形的同时总伴随着弹性变形。当冲压结束载荷卸除以后,由于材料的弹性恢复,造成冲压体的形状与尺寸偏高于模具工作部分的形状和尺寸,从而影响了冲压体的尺寸和形状精度。因此,为了提高冲压件的尺寸精度,必须掌握回弹规律,并控制回弹量。

材料经过冲压成形后,一般厚度都会发生变化,有的变厚,有的变薄。厚度变薄后直接影响冲压件的强度和使用,因此,对强度有要求时,往往要限制其最大变薄量。

材料经过塑性变形以后,除产生加工硬化现象外,还由于变形不均匀,材料内部将产生残余应力。其消除方法是:冲压后及时安排热处理退火工序。

原材料的表面状态、晶粒大小、冲压时材料的粘模及模具对材料表面的擦伤等都将影响冲压体的表面质量。例如,原材料表面存在凹坑、裂纹、分层及锈斑或氧化皮等附着物时,将直接在冲压件表面产生所谓的“橘子皮”;易于粘模的材料会擦伤冲压件,并降低磨具寿命。此外,模具间隙不均匀和模具表面粗糙等也会擦伤冲压件表面。

二、冲压材料的基本要求

冲压所用的材料不仅要满足产品设计的技术要求,还应当满足冲压工艺的要求和冲压后的加工要求,如切削加工、电镀和焊接等。冲压工艺对材料的基本要求如下:

1.性能要求

满足冲压成形的性能要求,即具有良好的塑性。

2.材料厚度的公差要求

材料的厚度公差应符合国家规定标准。由于一定的模具间隙,只适用于一定厚度的材料,材料厚度公差太大,将直接影响到产品质量,还可能损坏模具和冲床。

3.满足表面质量的要求

材料表面光洁平整,无分层和损伤,无锈斑、无氧化皮和其他附作物,表面质量好的材料,冲压加工时不易破裂,不损伤模具,产品的表面质量也好。

三、冲压材料的分类

常见的冲压材料可分为以下三大类:

1.黑色金属板料

常用的黑色金属板料主要有普通碳素钢、优质碳素钢、电工硅钢和不锈钢。

对厚度在4毫米以下的轧制薄钢板,根据国家标准GB708—88的规定,按轧制精度,可分为A,B两级,A级为高精度,B级为普通精度。

根据国家标准GB710—88的规定,优质碳素结构钢薄板和钢带的表面质量分为以下4组:

(1)特别高级的精整表面。

(2)高级的精整表面。

(3)较高级的精整表面。

(4)普通的精整表面。

按挖深级别可分为3级:Z级——最深挖深;S级——深挖深;P级——普通拉深。

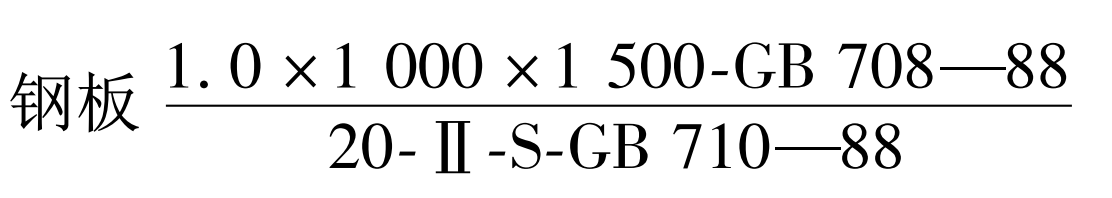

根据国家标准的规定,可用以下方式在图样和冲压工艺文件上标记所用的钢板牌号:

即钢材牌号为20,尺寸长1500毫米,宽1000毫米,厚0.1毫米,表面质量组别为II,挖深级别为S级(深挖深级)。

2.有色金属

常用的有色金属主要有黄铜和铝板,常见牌号有H68,H62,QSn4-4-2.5,L1,L2,L5,LY1,LY2,LY12等。

3.非金属材料

非金属材料有纸板、橡胶板、塑料板和皮革等。

四、冲压材料的合理运用

冲压材料的选用要考虑冲压体的使用要求、冲压工艺要求及经济性等。

1.按冲压体的使用要求合理选材

所选材料应能使冲压件在机器或部件中正常工作,并具有一定的使用寿命,因此,根据其使用条件,所选材料应满足相应强度、刚度、韧性、耐蚀性和耐热性等方面要求。

2.按冲压工艺要求合理选材

对于任何一种冲压件,所选的材料应能按照其冲压工艺要求,稳定地成形出不开裂或不起皱的合格产品,这是最基本也是最重要的选材要求。为此,可用以下方法合理选材:

(1)试冲。这种方法结果直观,但带有较大的盲目性。

(2)分析对比。在分析冲压变形性质的基础上,把冲压成形时的最大变形程度与板料冲压成形性能所允许采用的极限变形程度进行对比,并以此作为依据,选取适合于该种零件冲压工艺的板材。

(3)按经济性要求合理选材。在满足使用性能和冲压工艺要求的前提下,尽量使材料的价格低廉、来源方便、经济性好,以降低冲压体成本。

公安备案号 50011202501662

公安备案号 50011202501662