《线切割操作工》 | 第二章 认识线切割加工技术 第二节 线切割机床的组成

一、线切割机床整体认识

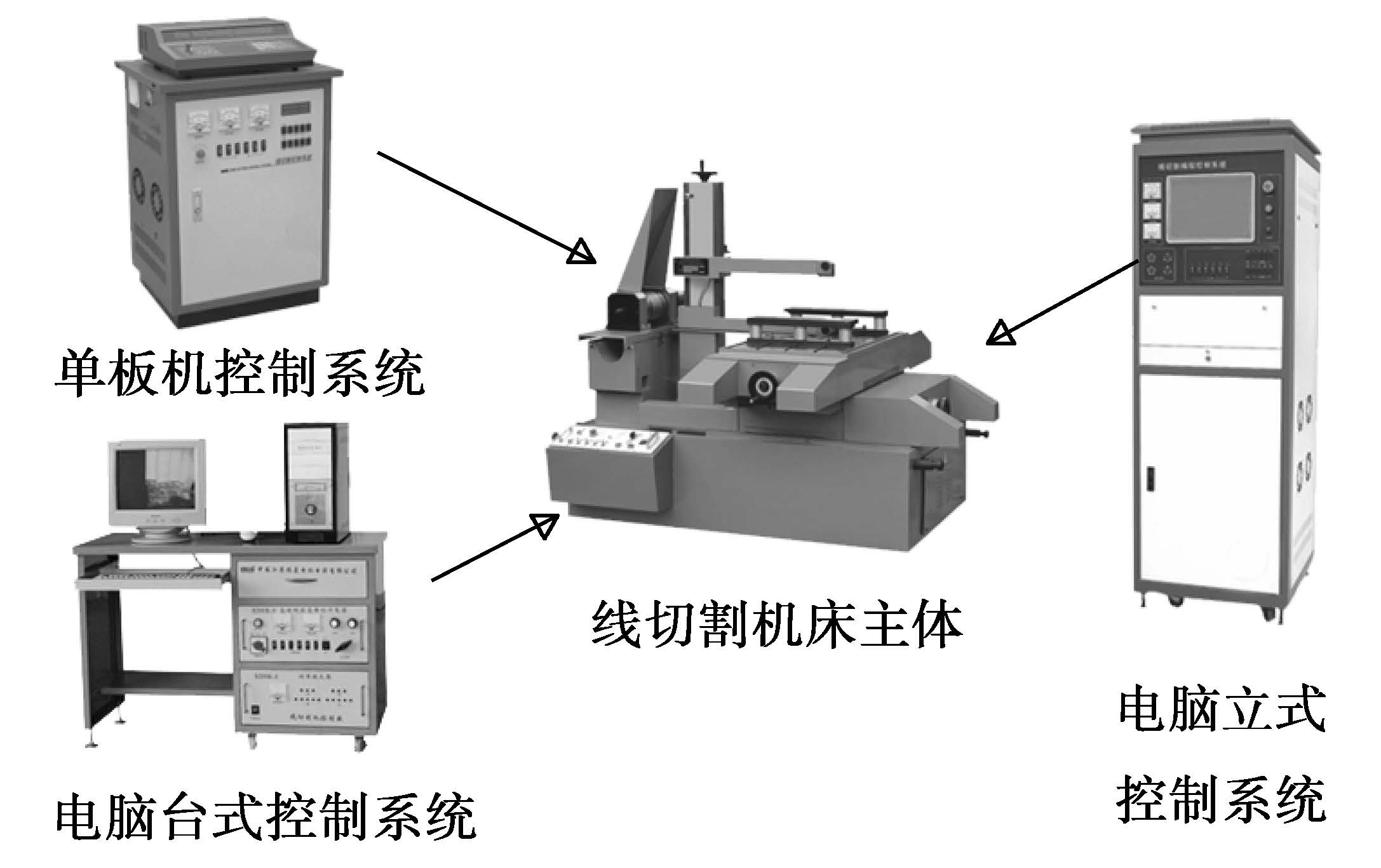

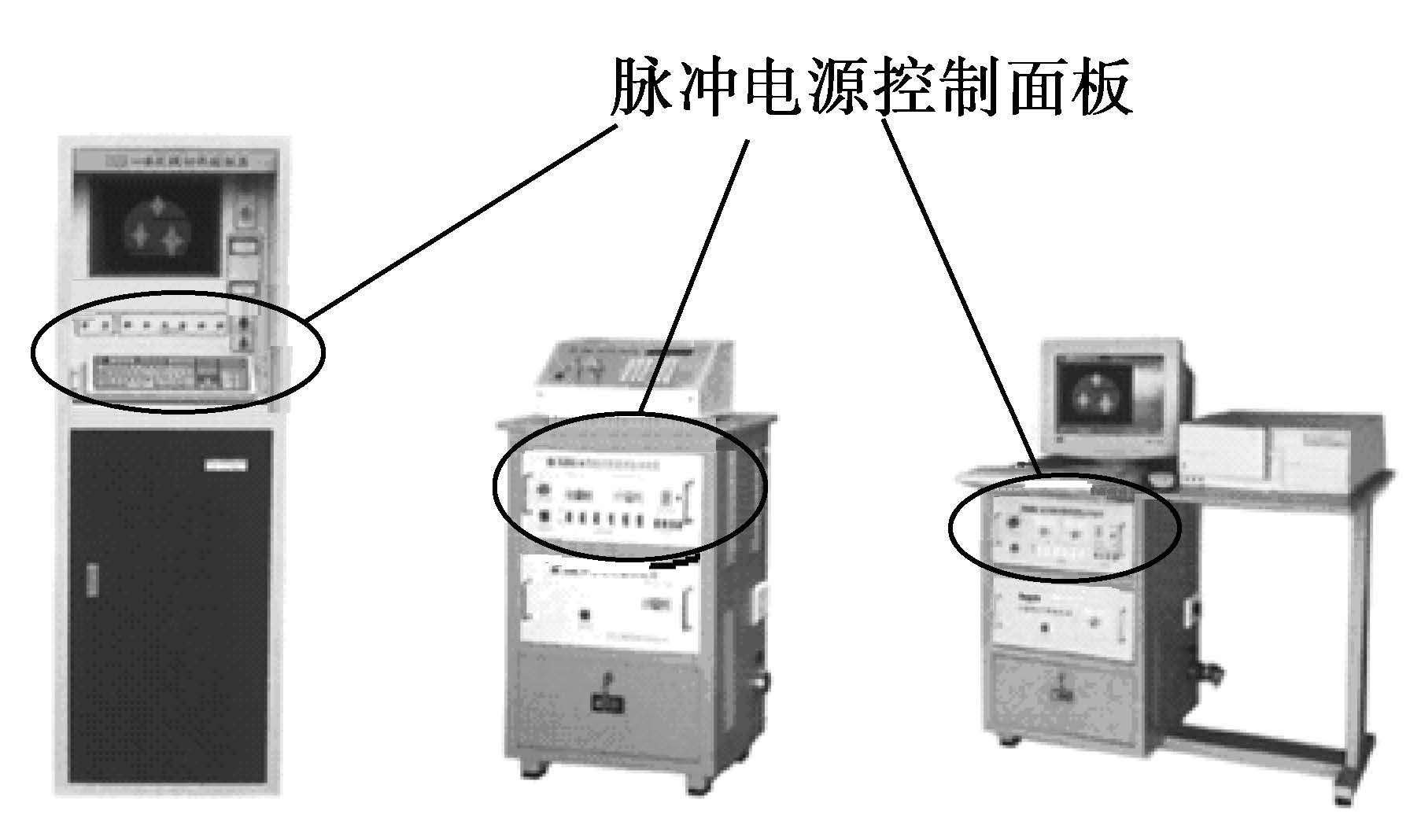

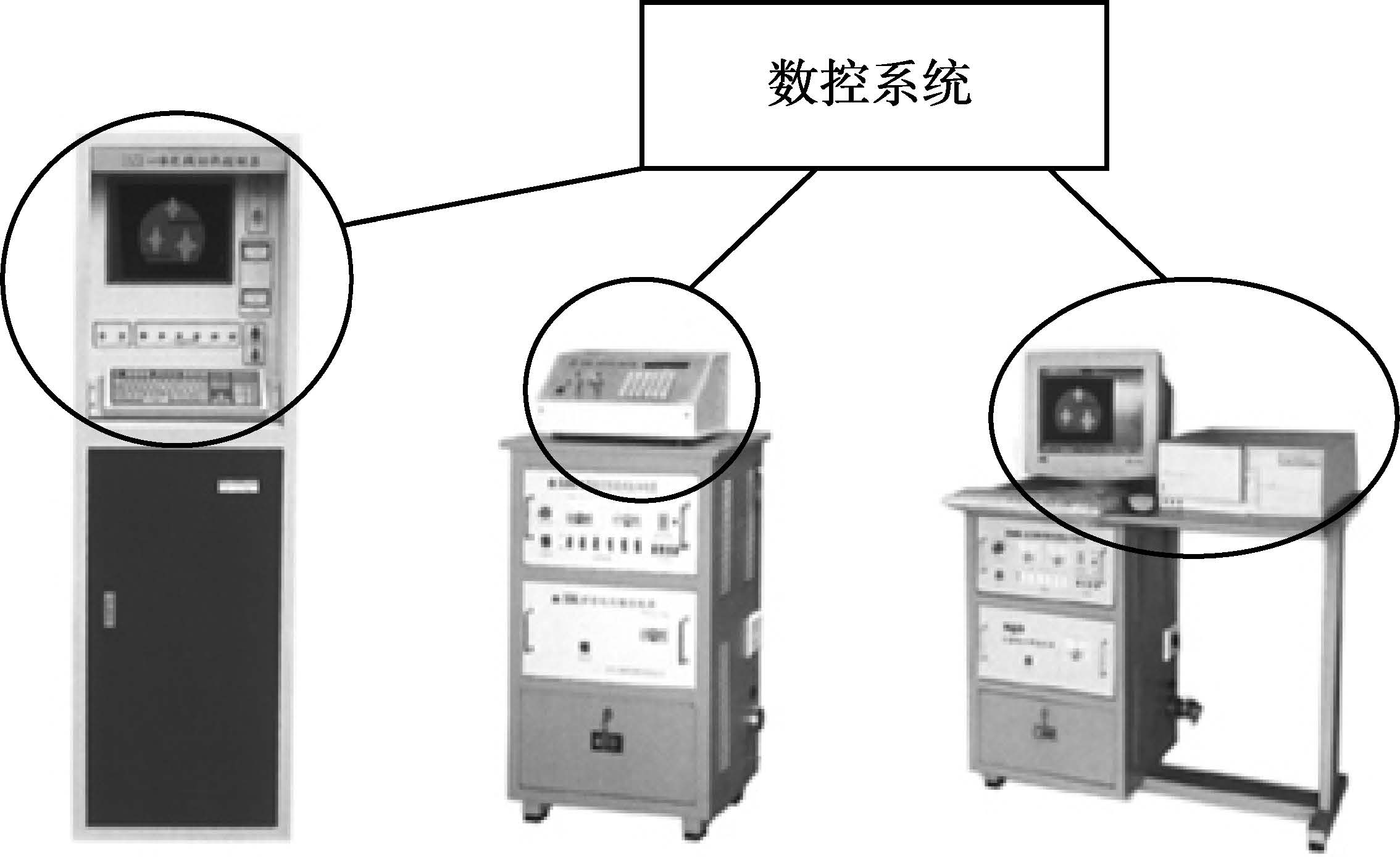

线切割机床包括两大系统:线切割机床主体和控制系统。其中控制系统常见的又有单板机控制系统、电脑台式控制系统和电脑立式控制系统三种,如图2.8所示。

图2.8 线切割机床及控制系统

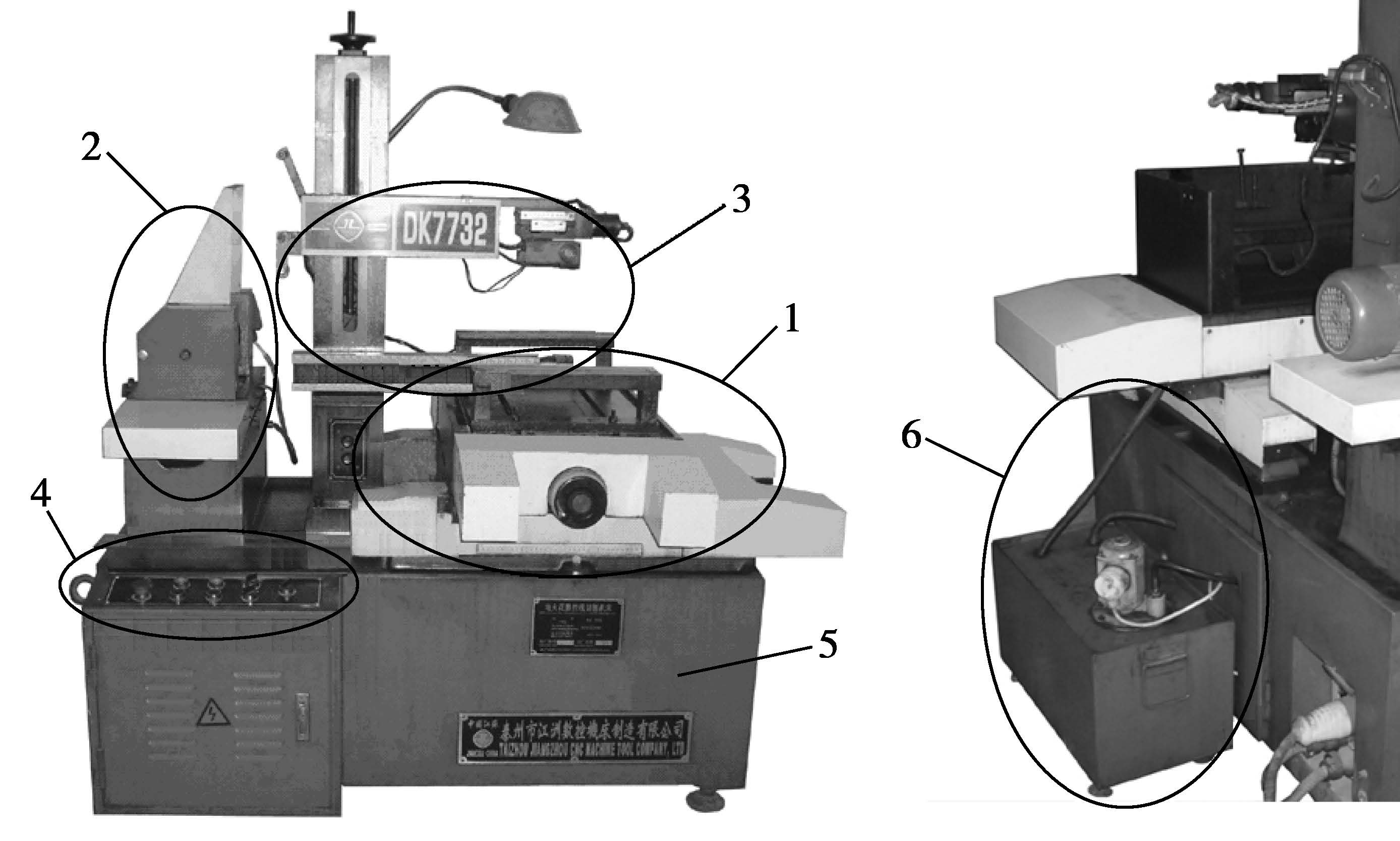

线切割机床主体主要包括工作台、储丝及走丝机构、丝架及导轮机构、工作液循环系统等,如图2.9所示。

图2.9 线切割机床的主要组成

1—工作台;2—储丝及走丝机构;3—丝架及导轮机构;4—控制按钮;5—床身;6—工作液循环系统

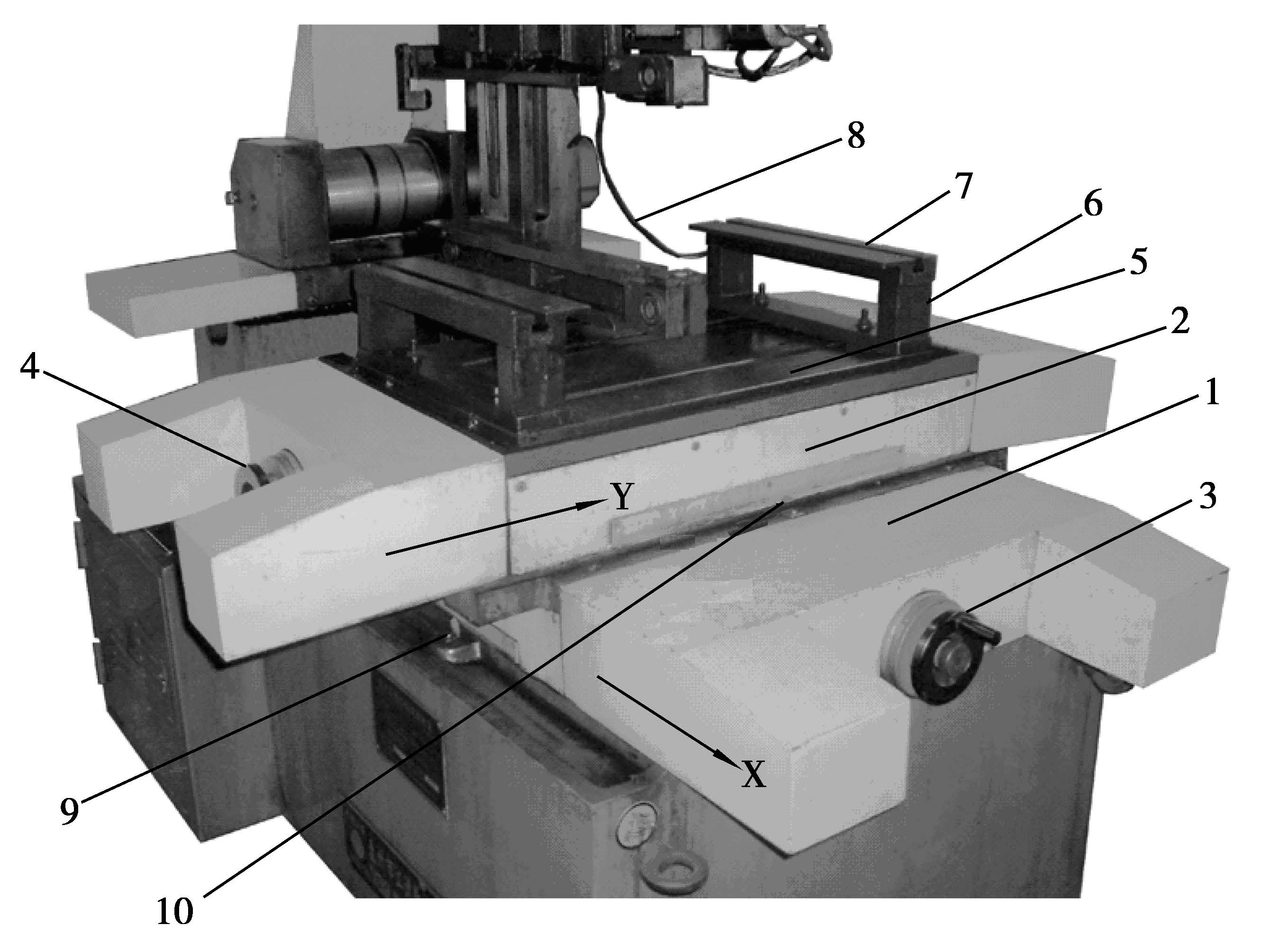

二、工作台

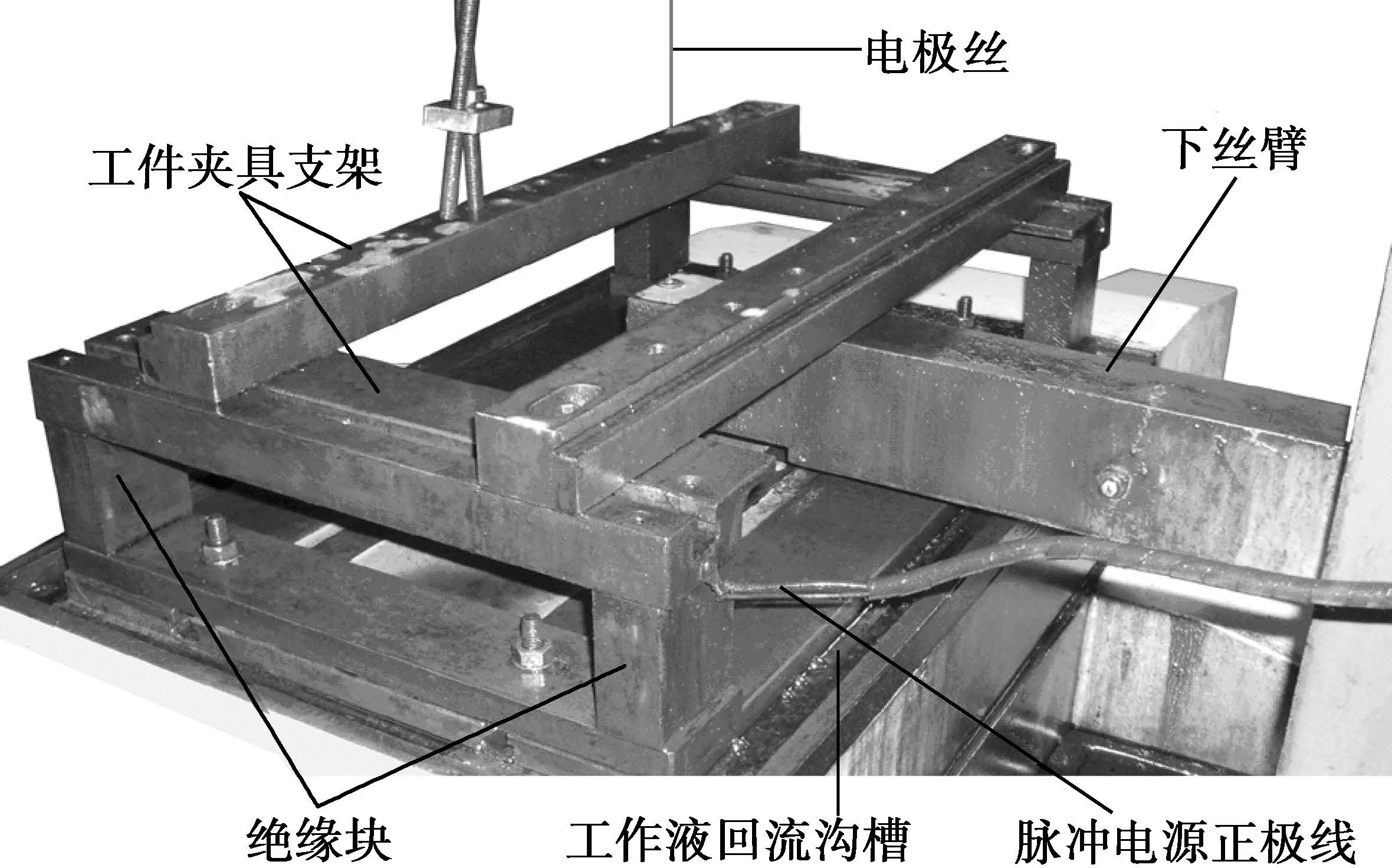

工作台安装在经过水平校正的床身上。工作台有上下两层,下面一层称为下拖板(也叫做X轴拖板),它能够带动工作台左右来回移动;上面一层称为上拖板(也叫做Y轴拖板),它能够带动工作台前后来回移动。上拖板的上表面就是工作台面,工作台上面安装有四个(或更多)绝缘块,绝缘块上方是工件夹具支架,支架连接有脉冲电源,如图2.10所示。工作台有两个运动方向,即两个坐标轴。以人站在线切割机床前面观察机床,左右方向为X轴,左负右正;前后方向为Y轴,前负后正。

图2.10 工作台

1—X轴拖板;2—Y轴拖板;3—X轴手轮;4—Y轴手轮;

5—工作台面;6—绝缘块;7—工件夹具支架;8—工件电极线;9—X轴标尺;10—Y轴标尺

(1)拖板

手动操作时,可以摇动手轮来控制拖板前后左右来回移动,自动加工时由电脑通过控制柜使拖板自动来回移动,实现定位或加工出符合要求的工件。

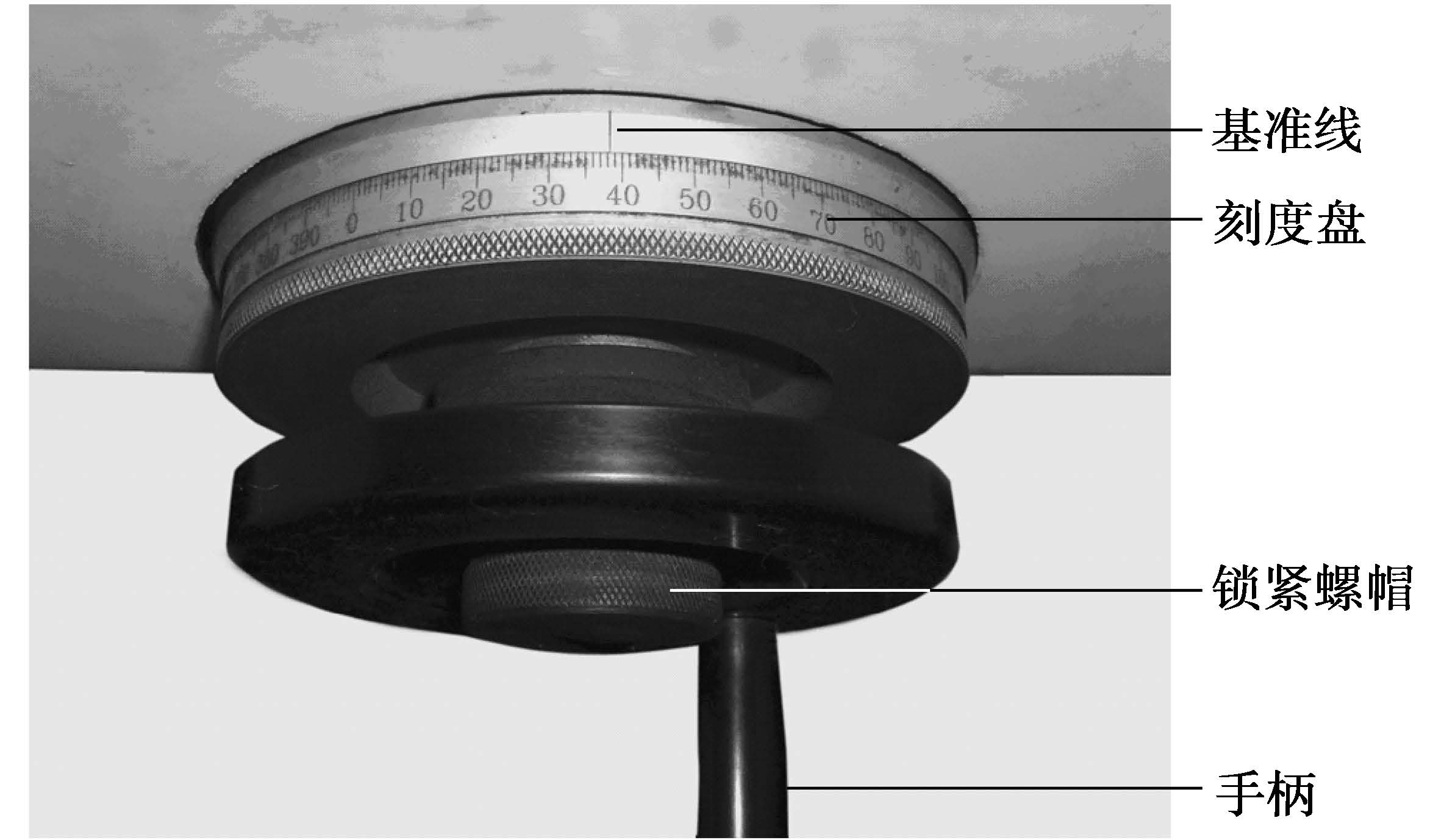

手轮

拖板上的手轮是用于手动操作用的,它与拖板的丝杆相连接。手轮配有精密的刻度盘,用来读取拖板移动的距离,如图2.11所示。

图2.11 手轮

手动操作时,拖板移动的距离,可以利用拖板上的标尺和手轮上的刻度盘来读取。标尺上的一小格是1毫米,手轮上的一小格是0.01毫米(即1丝),刻度盘转一圈是4毫米(即400丝)。

(3)工作台面

工作台面是装夹工件进行加工的地方。工作台前后有经过绝缘垫块支撑的夹具支架,支架通过电线与脉冲电源正极相连。工件安装在支架上后,工件成为脉冲电源正极,加工时就可以与电极丝(电极丝接脉冲电源负极)产生放电。工作台面上设计有工作液回流沟槽,沟槽里有排液孔,如图2.12所示。

图2.12 工作台面

三、储丝及走丝机构

储丝及走丝机构的作用是使电极丝按一定的速度作往复运动,并将电极丝整齐地缠绕在储丝筒上,如图2.13所示。

图2.13 储丝及走丝机构

高速走丝线切割的电极丝是高速往复运动的,一般走丝速度为每秒8~10米。

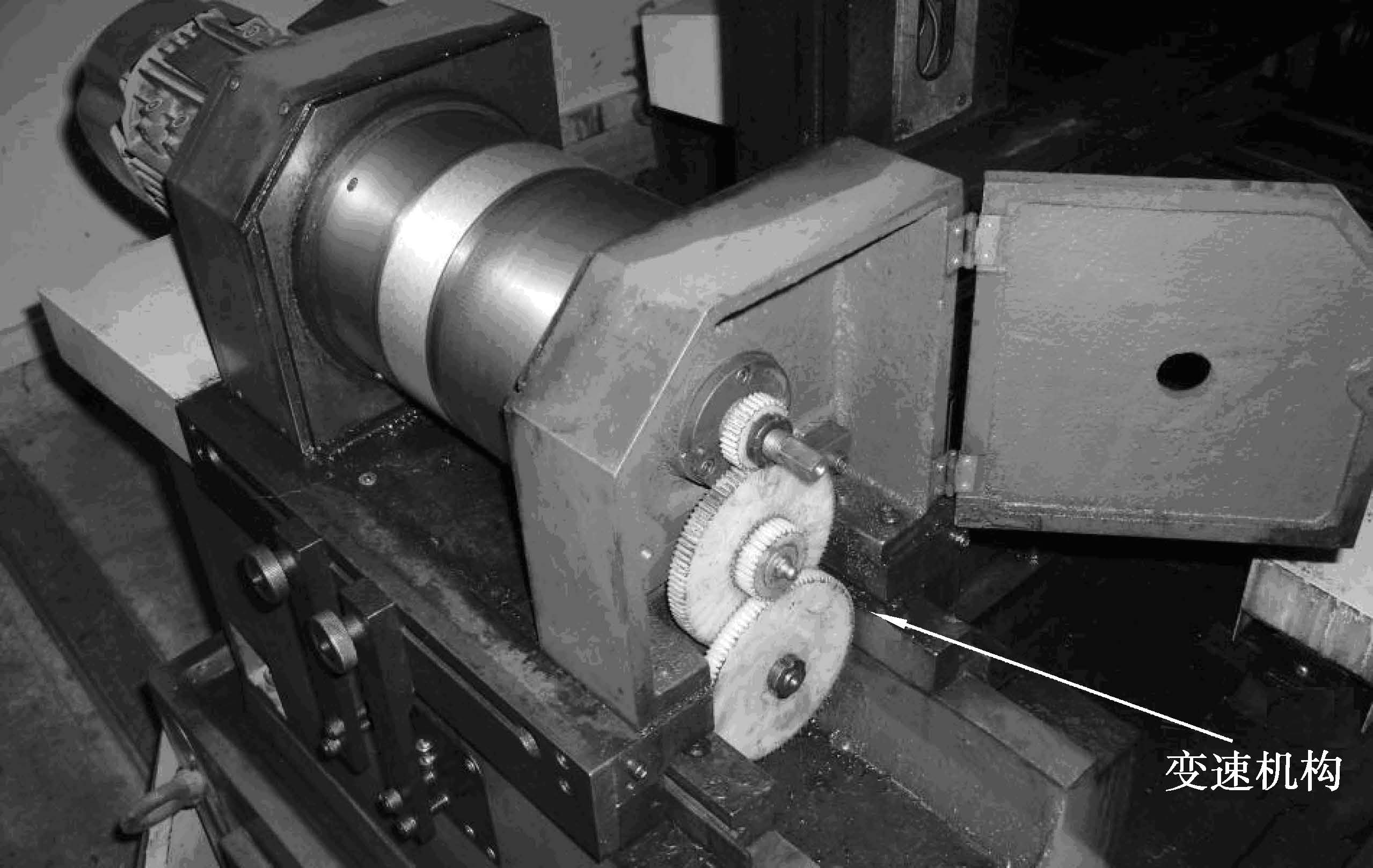

工作时,电动机带动储丝筒往复正、反向高速旋转,同时通过三对齿轮(如图2.14所示)传动,减速后带动拖板丝杆转动,使走丝拖板配合储丝筒做往复直线运动,保证电极丝整齐地缠绕在储丝筒上。

图2.14 走丝变速齿轮

储丝筒一般用薄而轻的材料做成,这样可以加快换向速度,提高加工效率。储丝长度一般不超过400米,按丝速每秒10米计算,每40秒就要换向一次。

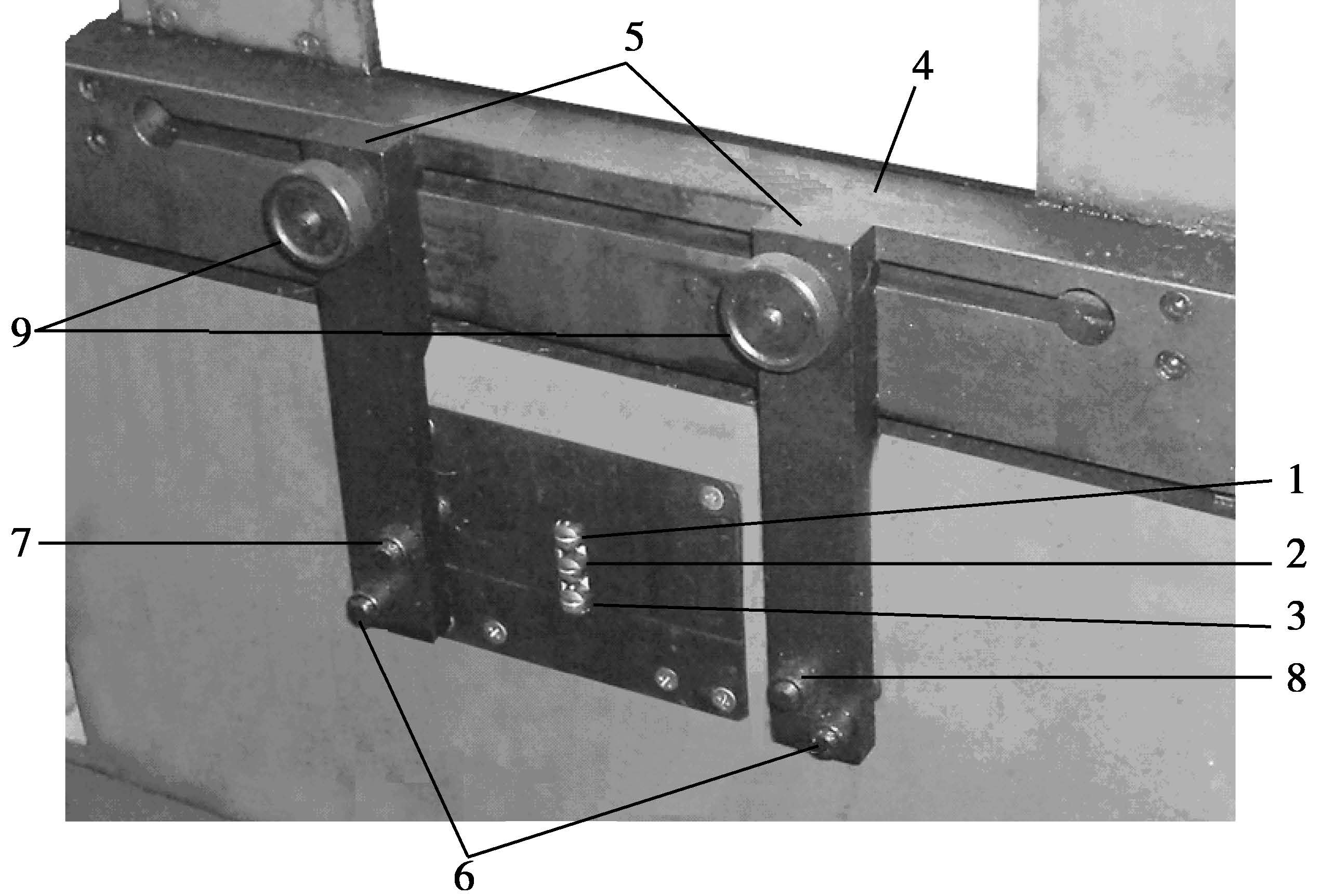

电动机正、反向旋转变换,由走丝行程控制器来检测控制,如图2.15所示。在走丝拖板上装有一对行程限位挡块,在基座上装有行程开关。当走丝拖板4向右移动时,换向行程撞钉7逐渐靠拢行程开关1,压下行程开关1时,电动机反转,丝筒也反转,走丝拖板开始往左移动;换向行程撞钉8又向行程开关2靠拢,行程开关2被压下时,电动机再次改变旋转方向,储丝筒跟着换向,走丝拖板又往右移动,如此循环往复。

两个行程限位挡块5的位置和距离是根据储丝筒上的电极丝的位置和多少来调节的。调节时先松开锁紧螺钉9,移动行程限位挡块5到适当位置,再旋紧螺钉9。

超程撞钉6和行程开关6的作用是:当某种原因导致走丝拖板达到换向位置后,没有换向,不回头地继续往一个方向移动。这时如果没有自动停机保护装置,就会拉断电极丝和碰撞损坏机床。但是由于行程开关3的作用,超过行程后,超程撞钉6会压下行程开关3,从而切断机床电源,强行停机,起到了保护作用。可见行程开关3相当于“急停”按钮,与超程撞钉6配合起到超程保护的作用。

图2.15 行程控制

1,2,3—行程开关;4—走丝拖板;5—行程限位挡块;6—超程撞钉;7,8—换向行程撞钉;9—锁紧螺钉

四、丝架与导轮

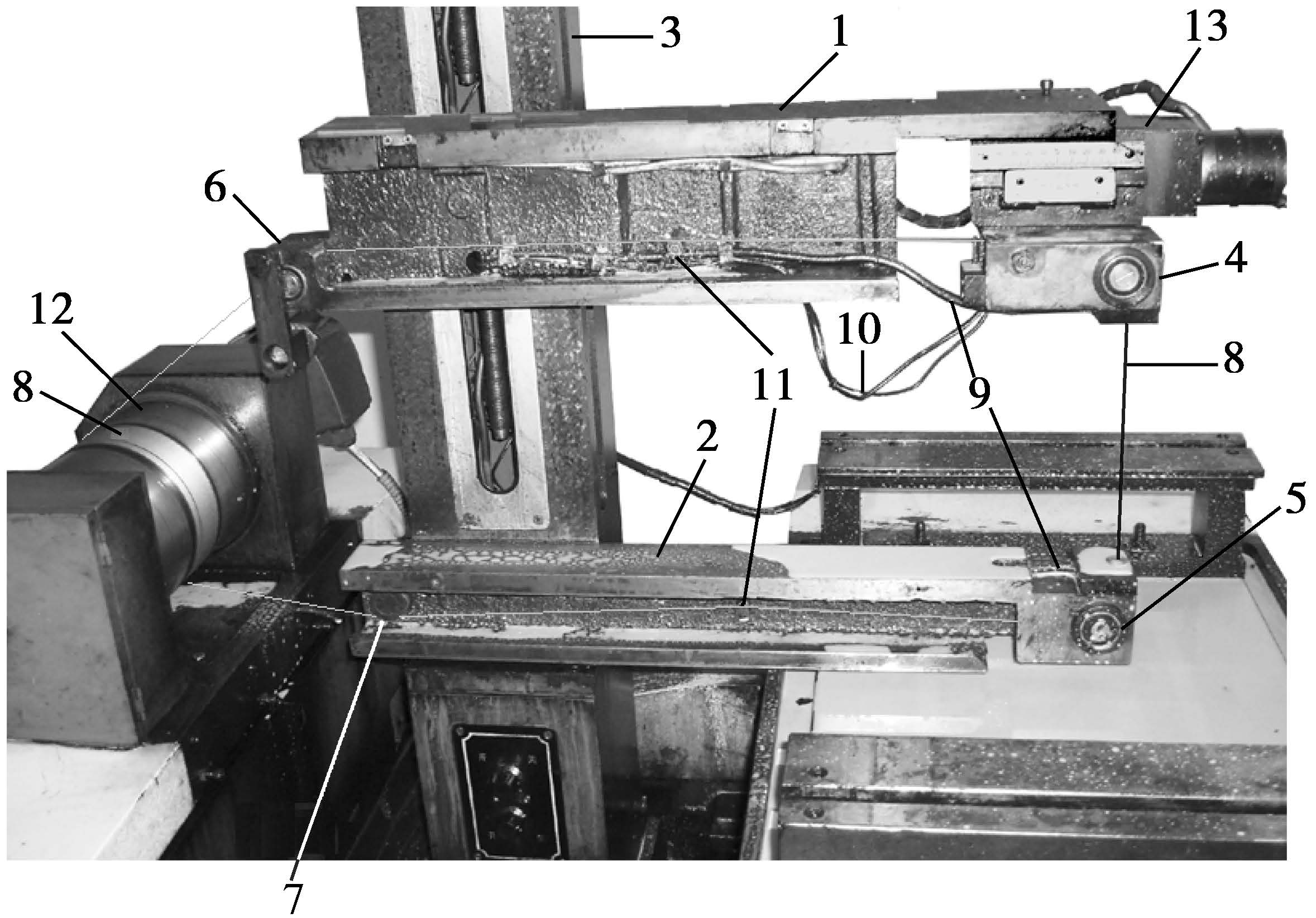

丝架及导轮组件机构的作用是对电极丝起支撑作用,通过导轮控制,使电极丝工作段与工作台平面始终保持要求的几何角度,同时还装有导电装置和冷却液喷嘴。丝架有很多种形式,如图2.16所示是其中一种。

图2.16 丝架

1—上丝臂;2—下丝臂;3—立柱;4—上导轮组件;5—下导轮组件;6—上副导轮;7—下副导轮;8—电极丝;9—工作液管;10—电极丝的电极引线;11—导电块;12—储丝筒;13—电极丝拖板(U,V轴)

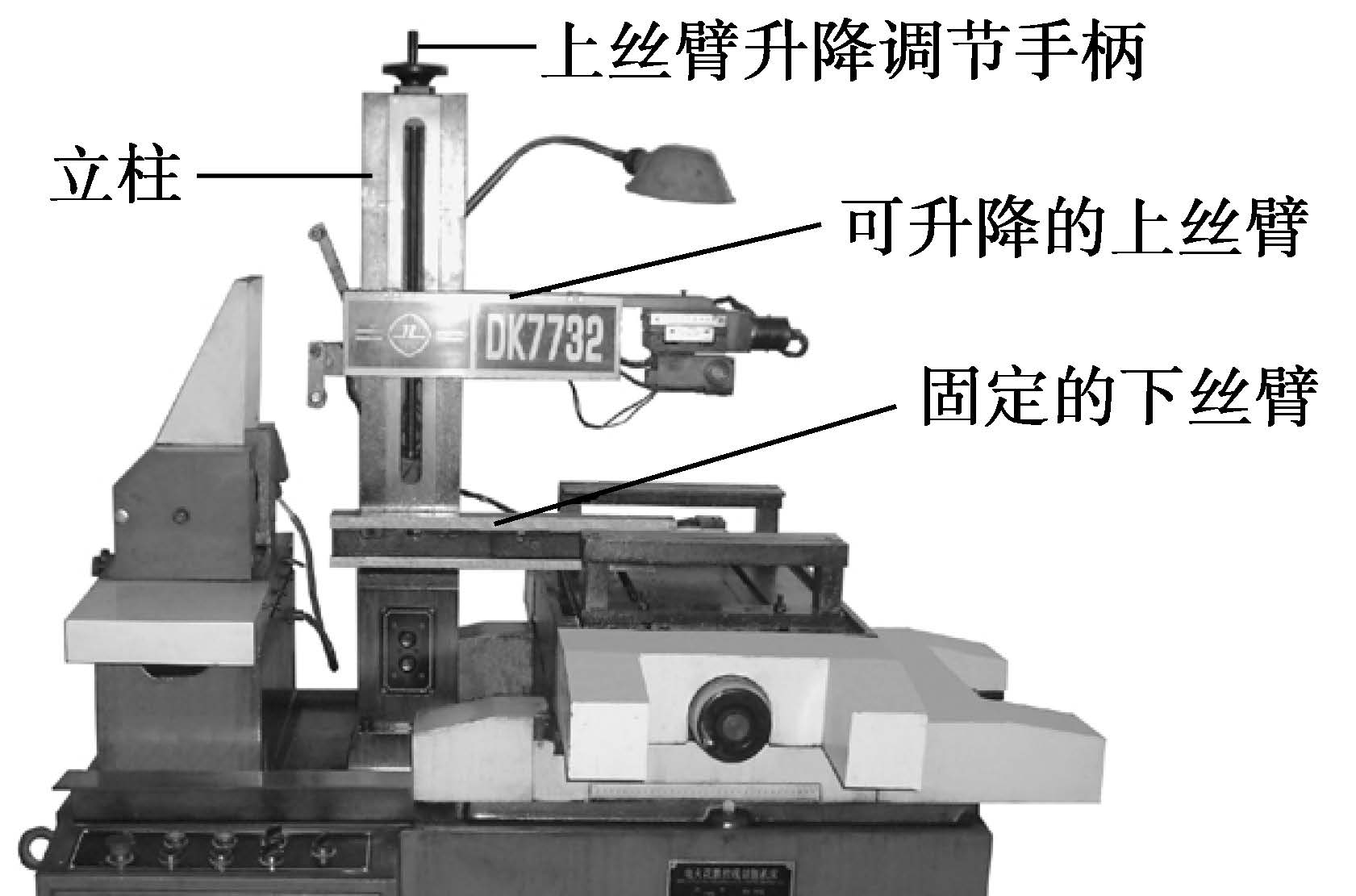

(1)丝臂

丝臂安装在立柱上,通常下丝臂固定,上丝臂可通过立柱上的手柄来上下移动,从而调节上、下丝臂之间的距离,如图

2.17所示。

图2.17 丝臂

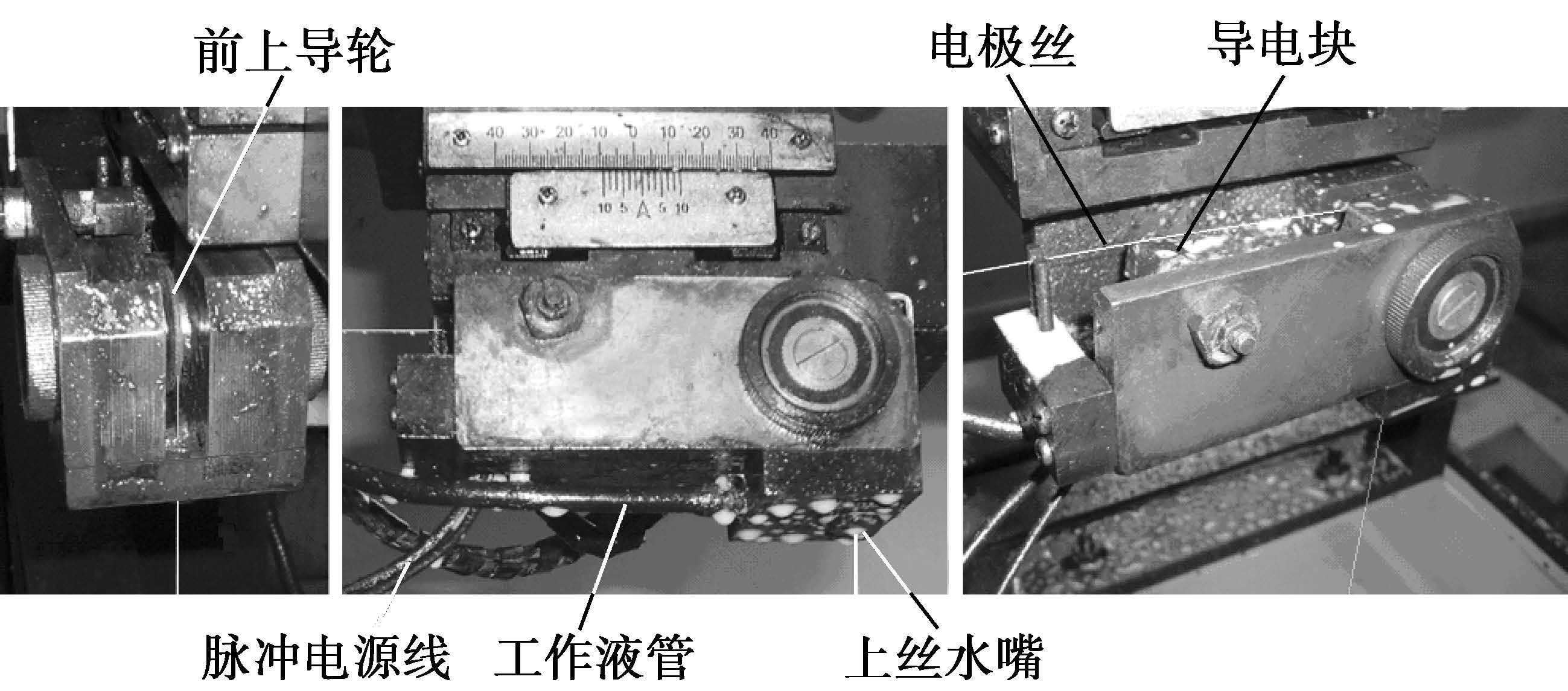

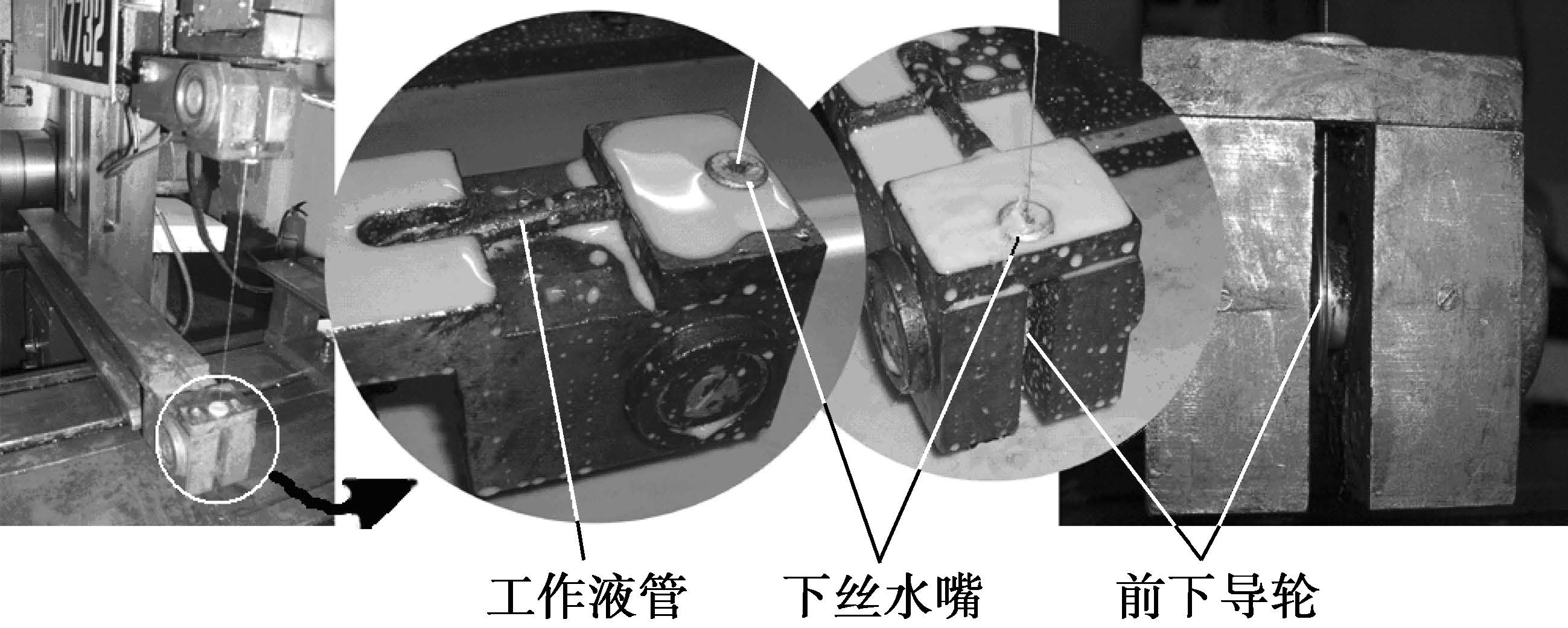

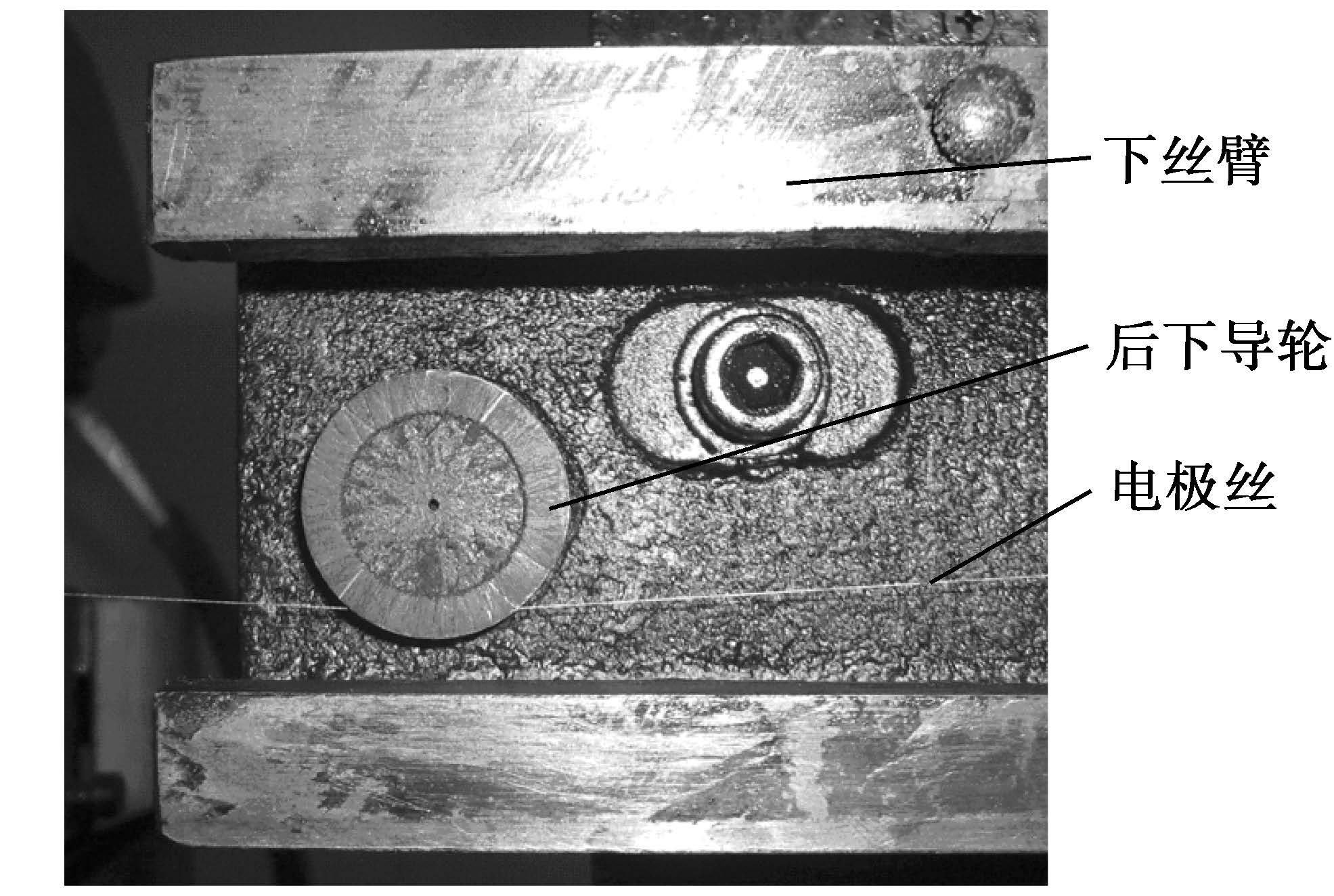

(2)导轮

导轮的作用是使电极丝稳定地运行。上、下丝臂的前后端都装有导轮,分别是:前上导轮、前下导轮、后上导轮和后下导轮。

前上导轮、前下导轮是主导轮,其精度和稳定性对加工有较大的影响,如图2.18和图2.19所示。

图2.18 前上导轮

图2.19 前下导轮

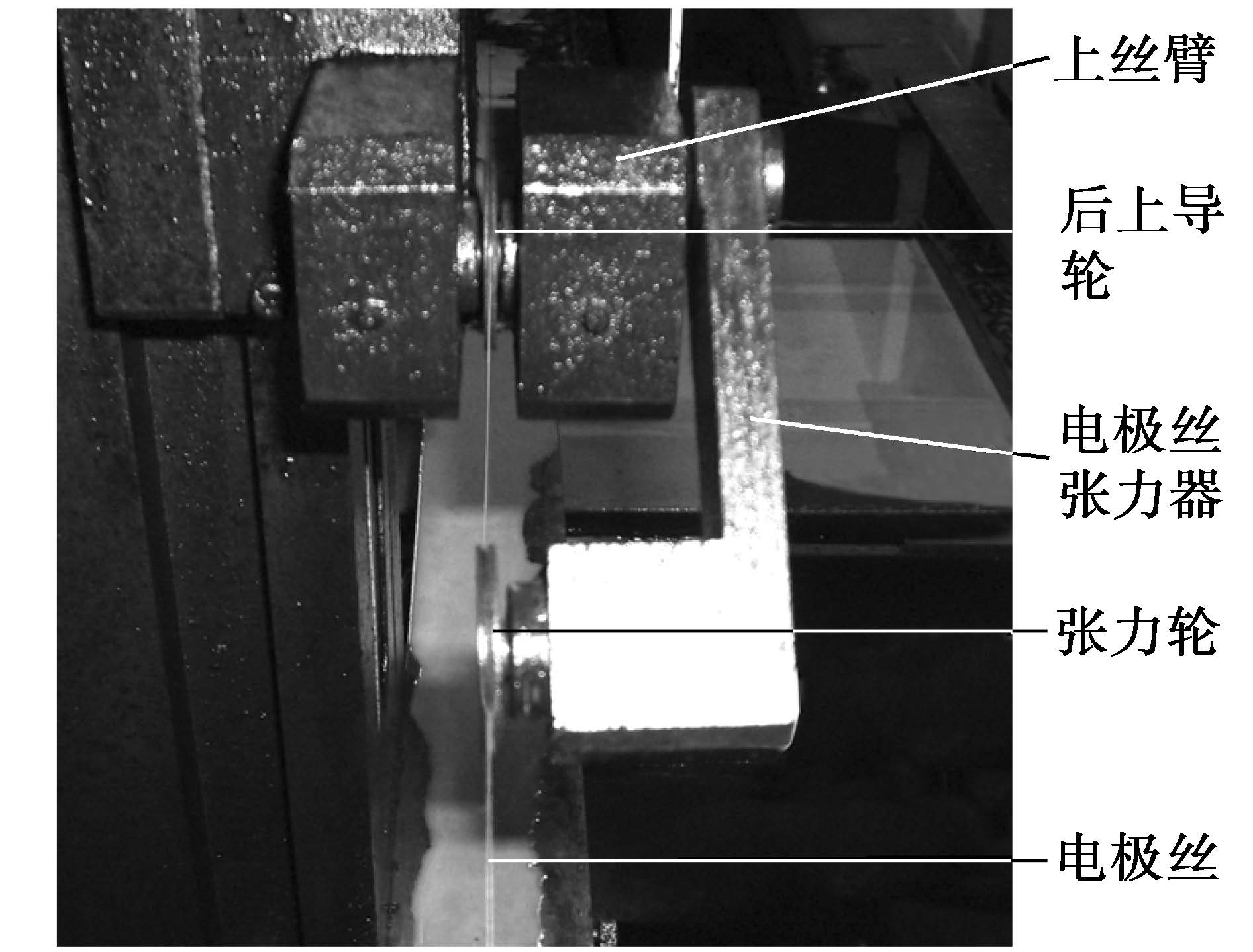

后上导轮、后下导轮是副导轮,辅助电极丝稳定运行,同时使电极丝能均匀地绕在储丝筒上,如图2.20和图2.21所示。

图2.20 后上导轮

图2.21 后下导轮

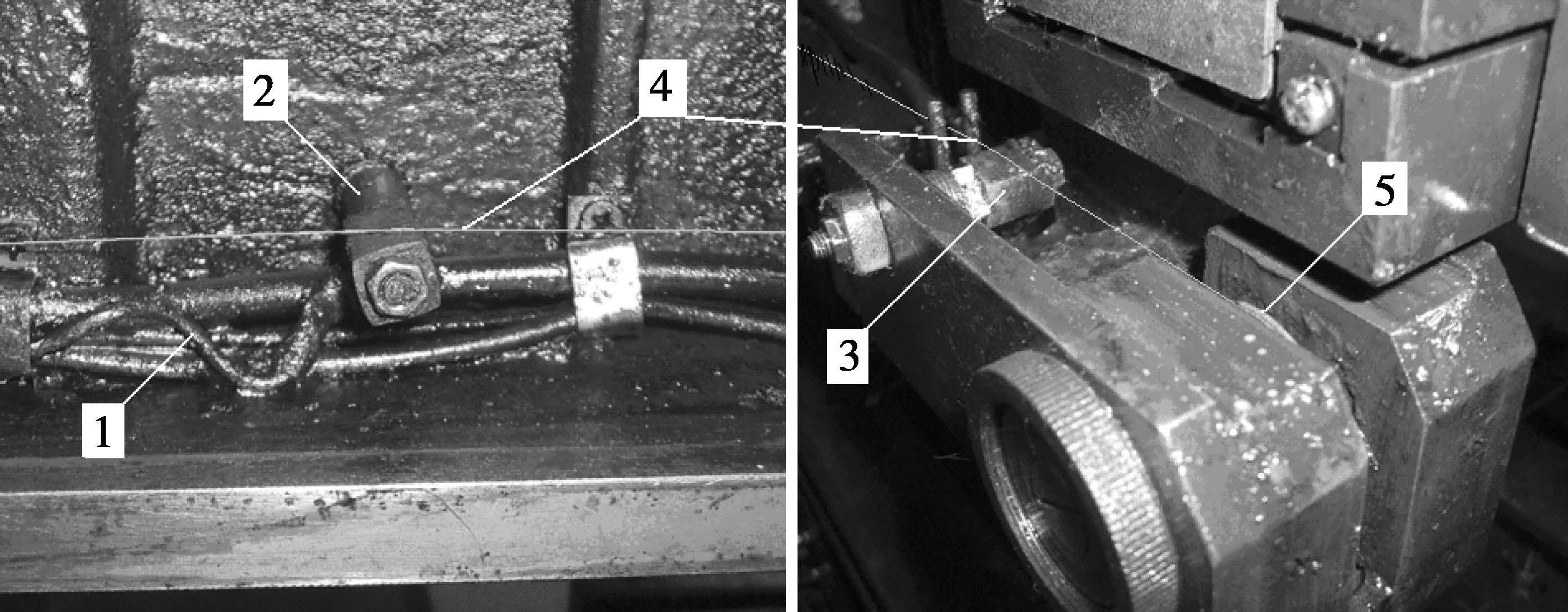

(3)导电块

导电块是向电极丝送电的装置。走丝过程中,电极丝始终与导电块保持良好接触。上丝臂前端的导电块是把脉冲电源送到电极丝上;上下丝臂中部的导电块进行断丝检测,如图2.22所示。

图2.22 丝臂上的导电块

1—电线;2—中部导电块;3—前端导电块;4—电极丝;5—导轮

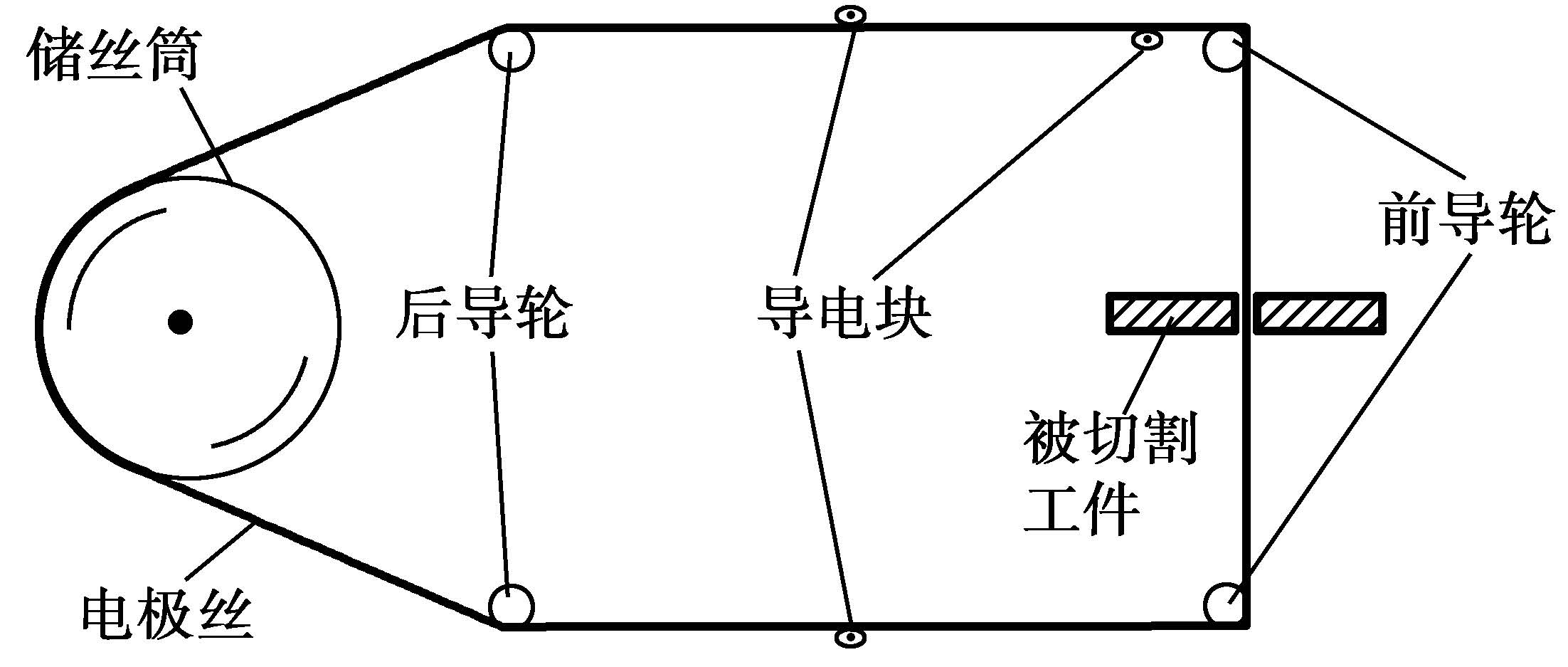

(4)丝架走丝

走丝有两个运动,一是储丝筒的正反向旋转,带动电极丝在各个导轮和导电块之间往复穿梭运动,二是储丝筒拖板往复直线运动,使电极丝均匀地缠绕在储丝筒上。这些都是由储丝筒电动机来带动工作的,如图2.23所示。

图2.23 电极丝走丝路线

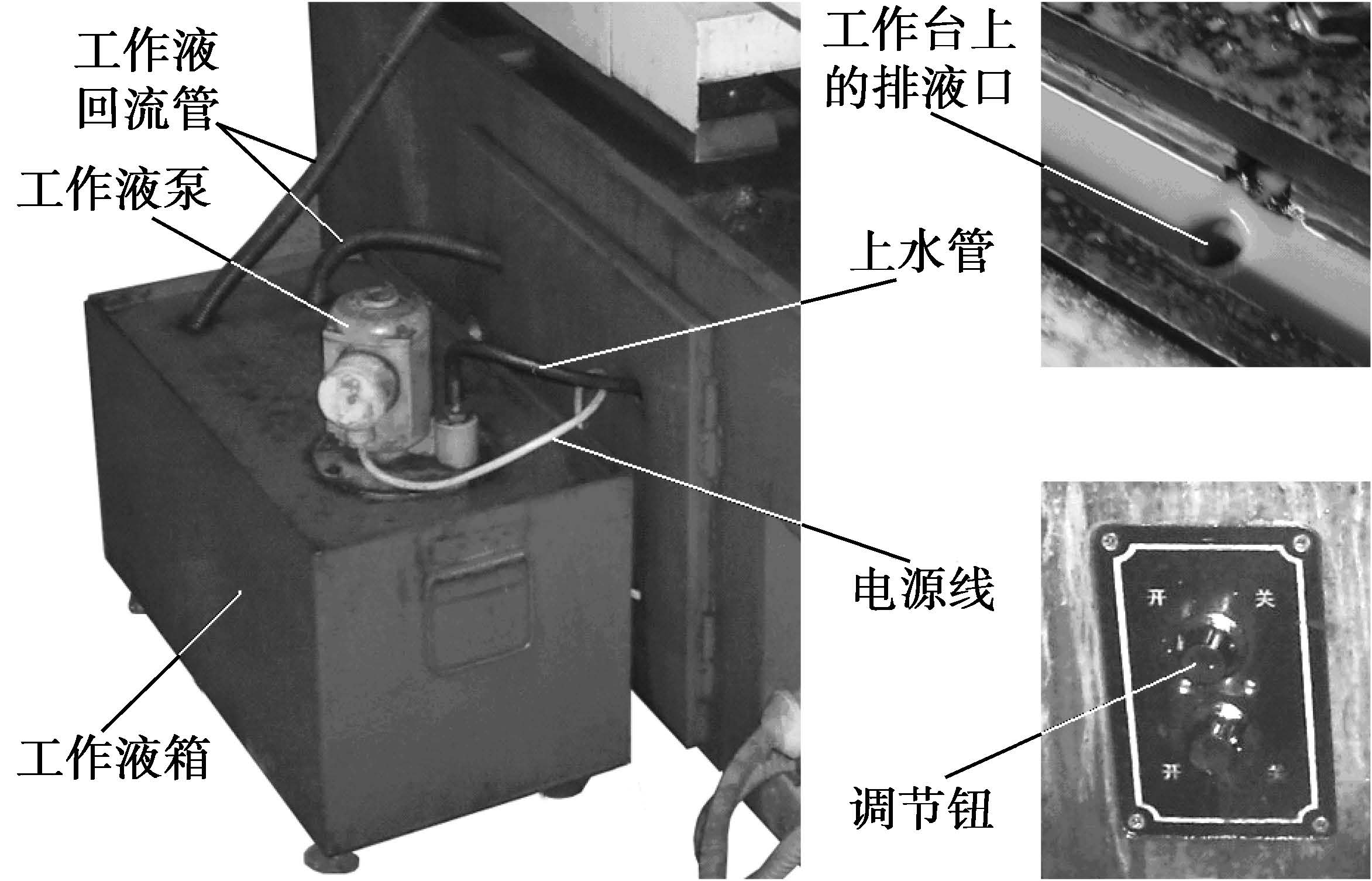

五、工作液循环系统

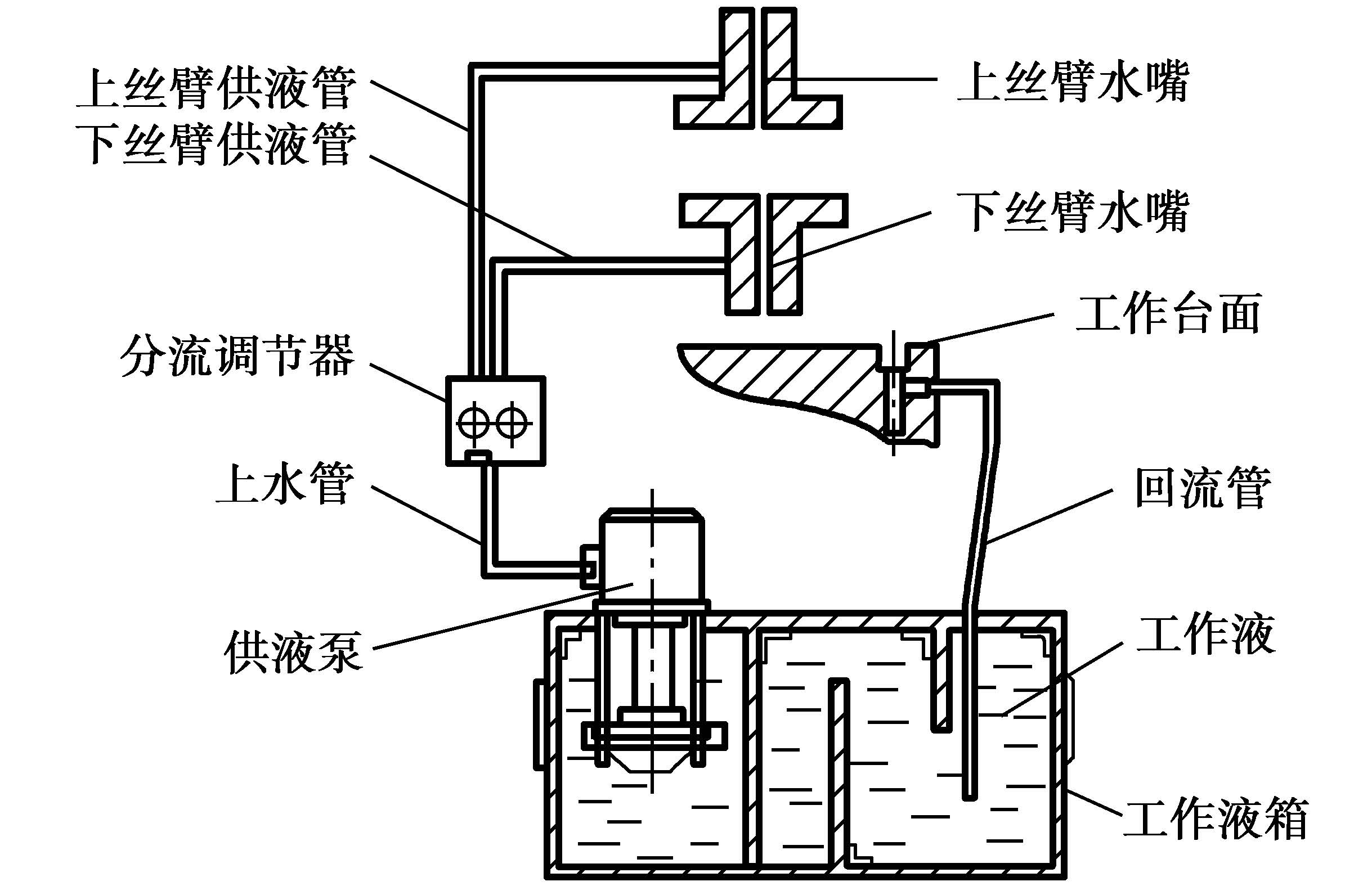

工作液循环系统由工作液、工作液箱、工作液泵和循环导管等组成,实物如图2.24所示,结构示意图如图2.25所示。

图2.24 工作液循环系统

图2.25 工作液循环系统结构示意图

工作液起绝缘、排屑、冷却等作用。脉冲放电的时候,空气被击穿导电,产生高温;脉冲间歇时,工作液进入放电间隙,使工件与电极丝之间迅速恢复至绝缘状态,使电弧熄灭,否则脉冲放电就会转变为持续的电弧放电,影响加工质量甚至烧断电极丝。在加工过程中,工作液顺着电极丝高速地流动,能把加工过程中产生的金属颗粒迅速地从电极之间冲走,使加工顺利进行。工作液还可冷却受热的电极丝和工件,防止工件变形。

工作液水泵将工作液经过滤网吸入,通过上水管,分送到上下丝臂供液管。用分流调节器上的调节钮,来控制供液量的大小。加工后的废液,经工作台的排液口,靠工作液的自重流回到工作液箱。工作液在箱内经过沉淀、过滤再流入水泵箱。箱中的过滤网经过一段时间后需要更换。

六、线切割机床电气控制

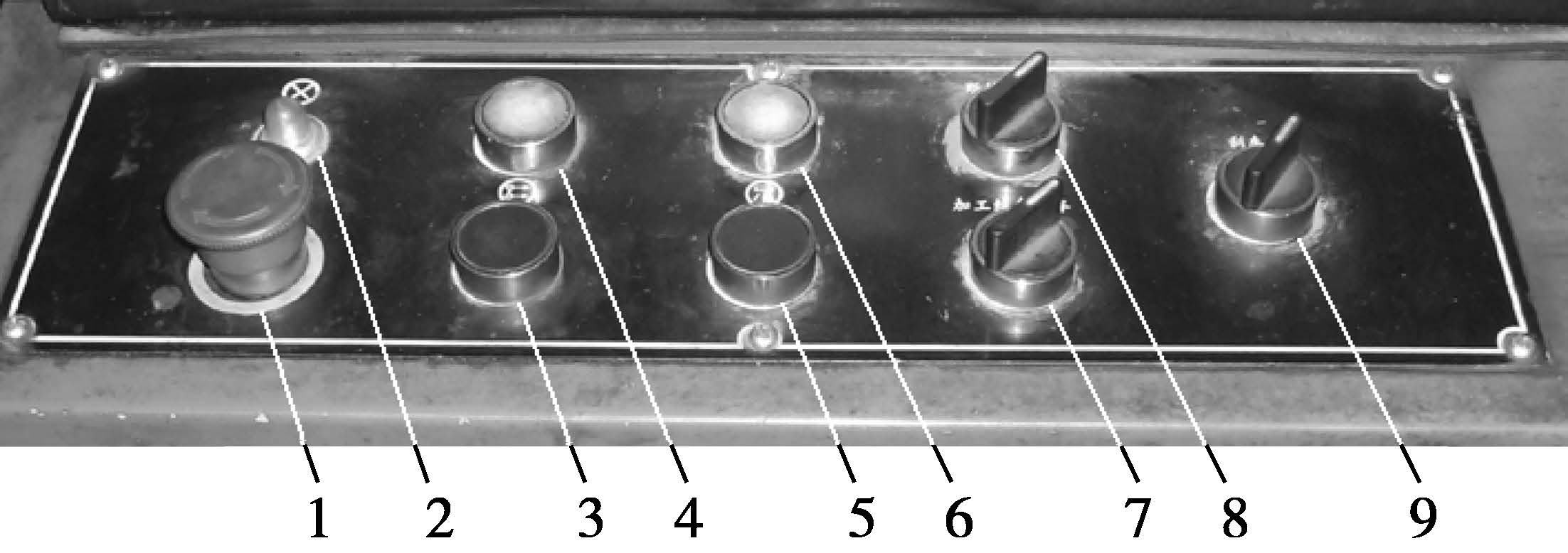

电气控制按钮,主要有储丝筒电机启停按钮、工作液启停按钮等,如图2.26所示。

图2.26 线切割机床电气控制钮

1—急停;2—电源指示灯;3—走丝停;4—走丝开;5—工作液停;6—工作液开;7—加工结束停机;8—断丝停机;9—制动

急停:在紧急情况下,按下急停钮,所有机床动作停止;解除险情后,顺时针旋转急停钮,恢复正常状态。

电源指示灯:指示灯亮,表示机床已通电。

走丝停:按一下,走丝电机断电,走丝停止。

走丝开:按一下,走丝电机通电旋转,储丝筒旋转,开始走丝。

工作液停:按一下,工作液泵断电,工作液停止循环。

工作液开:按一下,工作液泵通电,工作液开始循环。

加工结束停机:右旋置“开”时,加工结束后工作液和走丝自动停止;左旋置“关”时,加工结束后工作液和走丝不会停止,需手动停止。

断丝停机:右旋置“开”时,加工过程中,若电极丝断丝,走丝会自动停止;左旋置“关”时,若电极丝断丝,走丝不会自动停止。

制动:右旋置“开”时,停止走丝,储丝筒会快速制动停下来,一般应置于“开”位。

七、脉冲电源

电火花线切割所用的脉冲电源,又称高频电源,是火花放电的重要设备。脉冲电源的性能,对线切割机床的加工效率、加工精度、表面粗糙度都有较大的影响。脉冲电源装在控制柜里,如图2.27所示。

图2.27 脉冲电源

线切割加工产生的电火花,用眼睛看上去好像不停地在产生火花放电,其实它并不是连续的电弧放电,而是脉冲式的放电。所谓脉冲放电,就像人心脏跳动一样,是一下一下的,有放有停,间隔进行。只是脉冲的节拍很快,所以肉眼看上去是连续的。脉冲的节拍我们叫做脉冲频率;一个脉冲持续的时间叫做脉宽;两个脉冲之间停歇的时间叫做脉间。

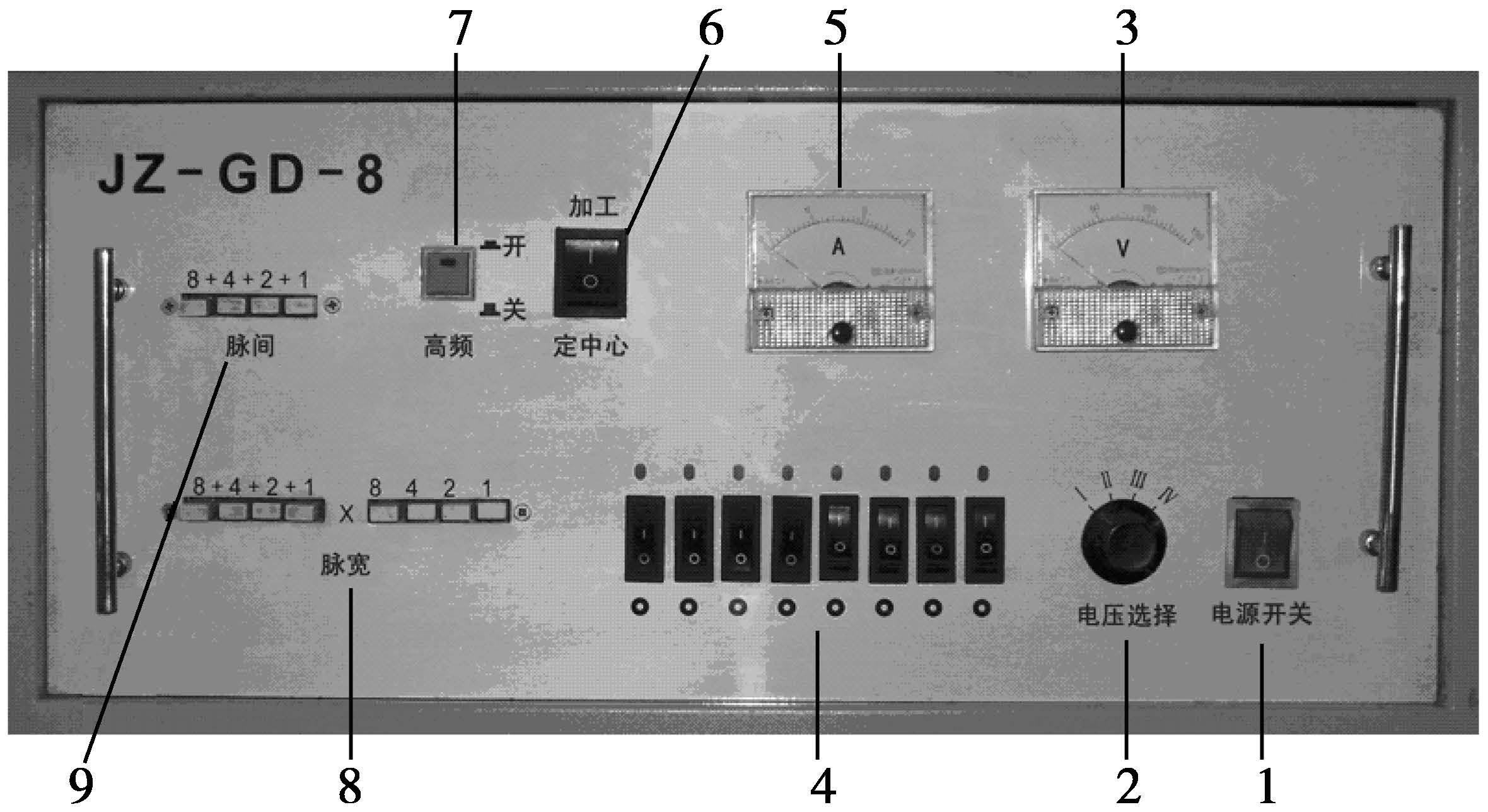

如图2.28所示,为一种脉冲电源的控制面板。这里作简单介绍:

1——脉冲电源控制器的电源开关。

2——脉冲电源空载电压选择钮,有四挡可调。

3——脉冲电源输出电压表,工作时一般在90伏左右。

4——脉冲电源输出电流开关,共八个,开得越多驱动电流就越大。

5——脉冲电源输出电流表,加工时一般不超过5安培。

6——定中心与加工选择,选“定中心”时,由电脑控制坐标拖板移动,自动对边或对中心。加工时,应打到“加工”位置。

7——高频开关,加工时,打开高频,才能产生电火花。

8——脉宽值调节,八个按钮分两组,各四个。读数方法为:前四个按钮按下的值相加,再与后面按下的一个按钮的值相乘。

9——脉间值调节,共四个,读数方法为:按下的按钮对应值相加。

图2.28 脉冲电源控制面板

由以上可以看出,脉冲电源控制面板主要调节四个参数:脉间、脉宽、电压和电流。在加工过程中,要根据加工质量要求、工件材料及材料厚度等来调整脉冲电源控制面板的开关和旋钮。关于脉冲电源参数选择,在后面的章节里有更详细的介绍。

八、数控系统

数控系统就是指控制系统中的单板机或电脑,如图2.29所示。它的主要功能是用电脑绘制加工零件图、编制或录入加工程序,并对程序进行调试,指挥加工过程,并对加工进行监控。数控系统是实现加工自动化、智能化的指挥中心。

图2.29 线切割数控系统

(作者:雷林均)

公安备案号 50011202501662

公安备案号 50011202501662